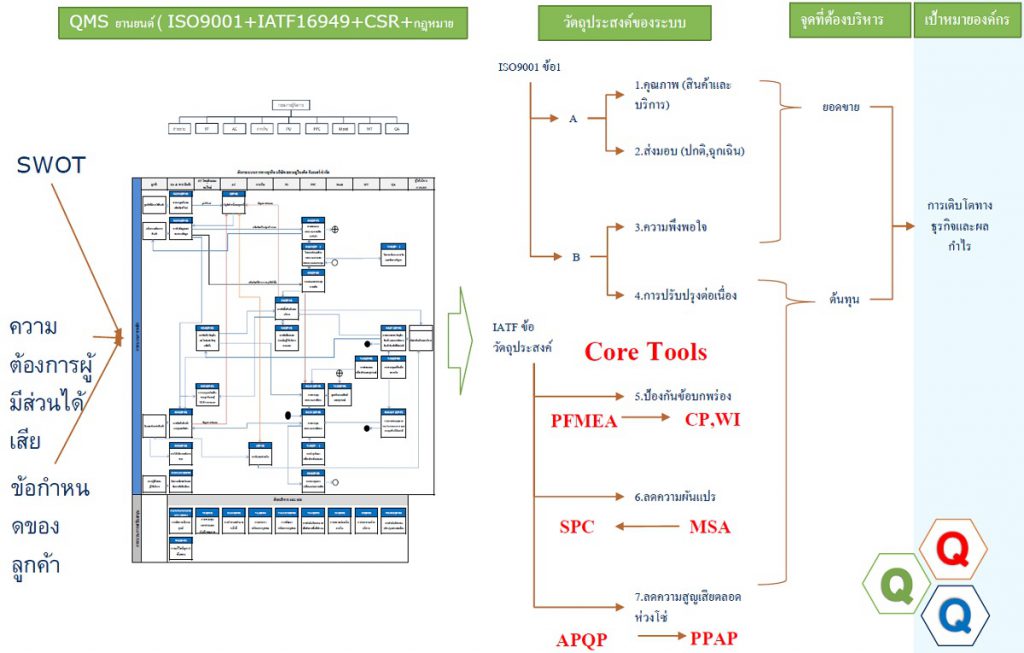

ประยุกต์ใช้ระบบบริหารคุณภาพ ISO 9001:2015 & IATF16949:2016 ให้สามารถตอบสนองวัตถุประสงค์ทางธุรกิจ

หลักสูตร IATF 16949 : 2016 Requirement เป็นข้อกำหนดของระบบบริหารคุณภาพสำหรับอุตสาหกรรมยานยนต์ เพื่อให้ผู้ผลิตชิ้นส่วนรถยต์ตลอดห่วงโซ่อุปทานได้ประยุกต์ใช้เพื่อทำให้องค์กรบรรลุตามวัตถุประสงค์

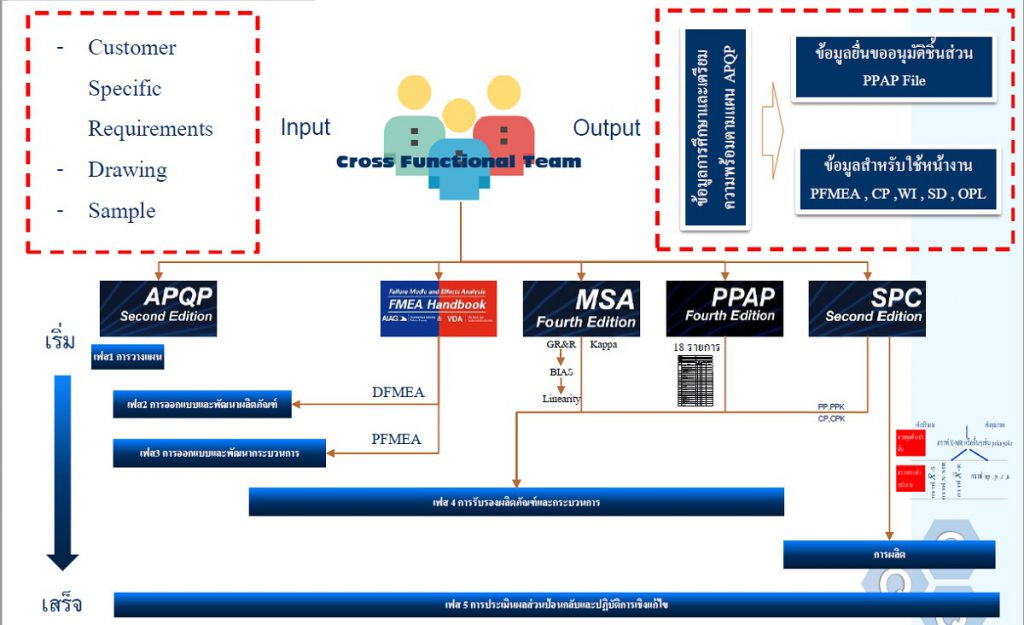

เครื่องมือหลักสำหรับระบบ IATF 16949 : 2016 หลักสูตร Core Tools for IATF 16949 : 2016

ประกอบด้วย APQP FMEA SPC MSA PPAP ใช้สำหรับ ป้องกันข้อบกพร่อง ลดความผันแปร และ ลดความสูญเสียตลอดห่วงโซ่

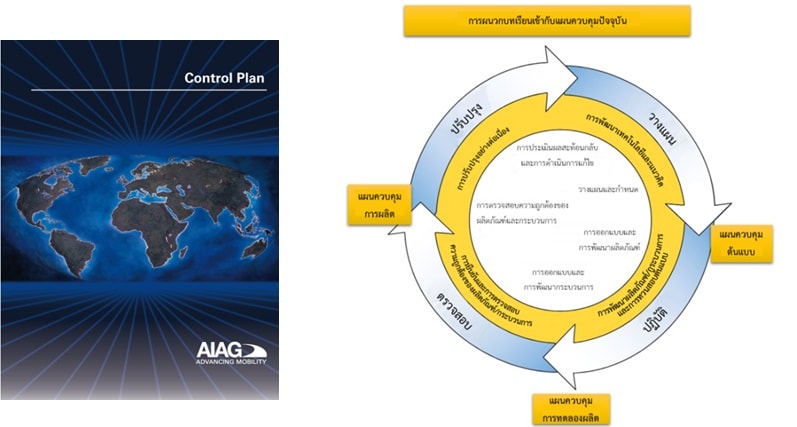

หลักสูตร APQP & PPAP การวางแผนคุณภาพผลิตภัณฑ์ล่วงหน้าและกระบวนการยื่นอนุมัติชิ้นส่วนการผลิต

Advance Product Quality Planning (APQP) 2 nd & Production-Part Approval Process (PPAP) 4th Edition

APQP คือ กิจกรรมเตรียมกระบวนการผลิตและบริการ ก่อนที่จะผลิตสินค้า หรือผลิตภัณฑ์ให้แก่ลูกค้า โดยให้องค์กร ใช้ทีมงานที่มีประสบการณ์ในอดีต มา ออกแบบ ทดลอง ศึกษา และปรับปรุง กระบวนการผลิต

หลักสูตร APQP จะแนะนำรายละเอียดขั้นตอนการดำเนินงานแบ่งแยกเป็น 5 เฟส ซึ่งองค์กรต้องประยุกต์ใช้ให้เหมาะสมกับ ผลิตภัณฑ์ขององค์กร ในคู่มืออาจมีรายละเอียดขั้นตอน ไม่คลอบคลุมทั้งหมด เช่น การจัดซื้อ การฝึกอบรม การจัดLine ซึ่งถ้าองค์กรพิจารณาว่าจำเป็นก็ต้องระบุไว้ในแผนด้วย

FMEA คือ เครื่องมือชนิดหนึ่งที่ใช้ในการวิเคราะห์คาดการปัญหาที่อาจเกิดขึ้นในอนาคตและสาเหตุที่อาจทำให้เกิดปัญหาจากประสบการณ์ในอดีตของทีมงานเพื่อหาแนวทางการป้องกันให้สาเหตุที่ทำให้เกิดปัญหาไม่เกิดขึ้นทำให้ปัญหานั้นไม่เกิดขึ้น

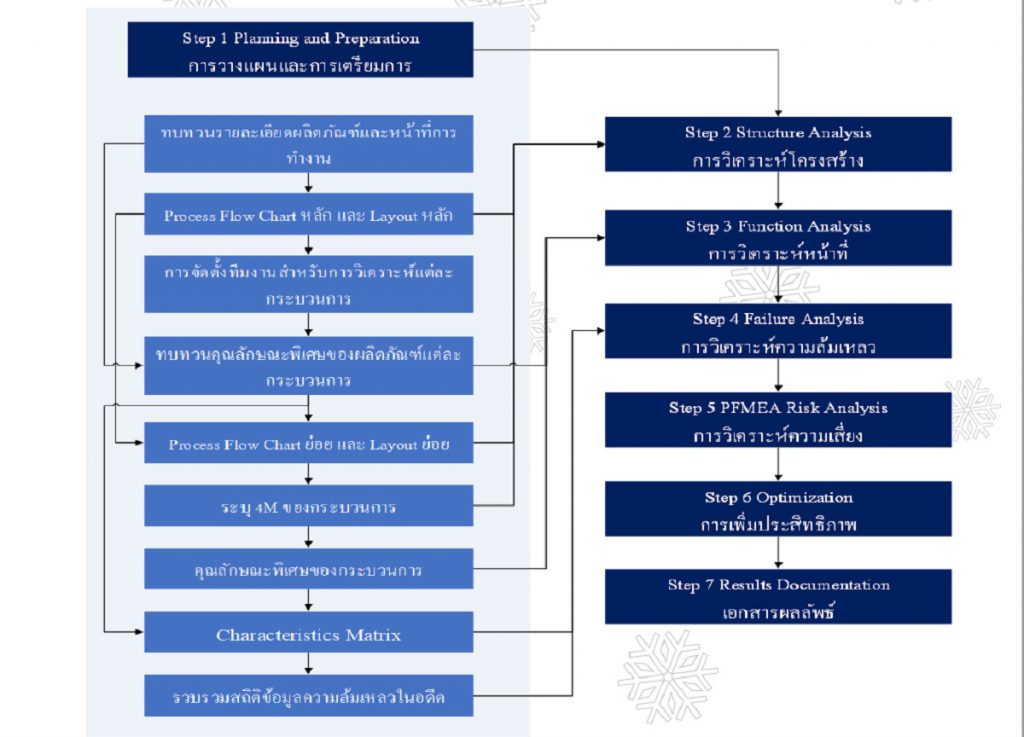

การเปลี่ยนแปลง 3 ประการหลักที่เกิดขึ้นใน หลักสูตร FMEA AIAG & VDA ฉบับใหม่เพื่อทำให้การดำเนินการวิเคราะห์มีประสิทธิภาพมากขึ้นเพื่อช่วยบ่งชี้สาเหตุที่ทำให้เกิดปัญหาและนำมาพัฒนา วิธีการป้องกันสาเหตุเพื่อทำให้ปัญหาไม่เกิด

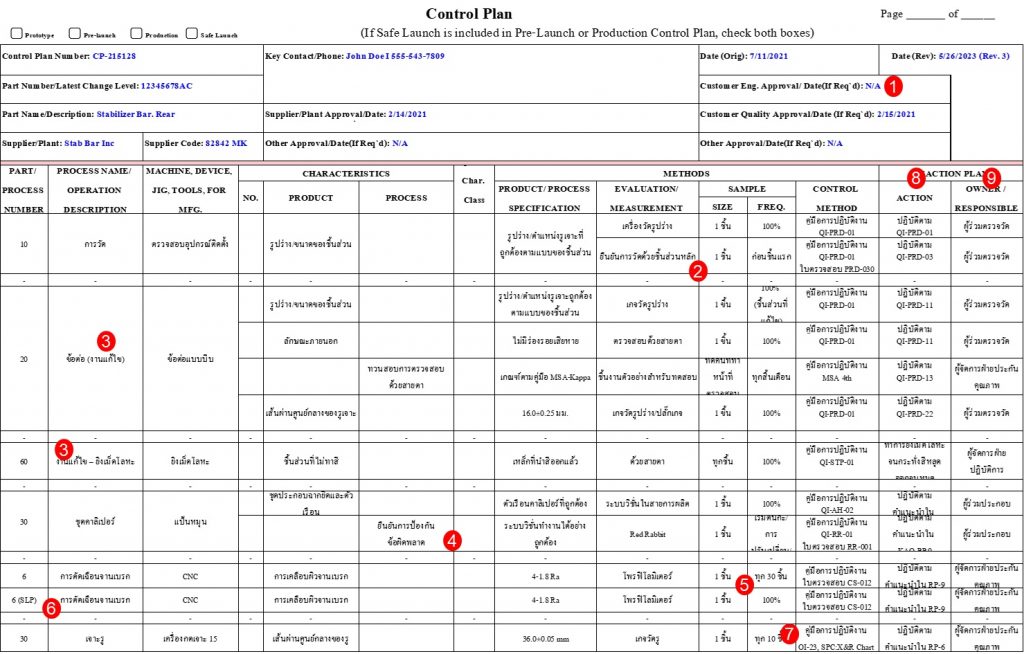

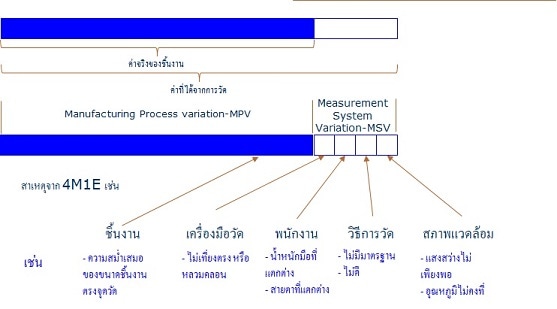

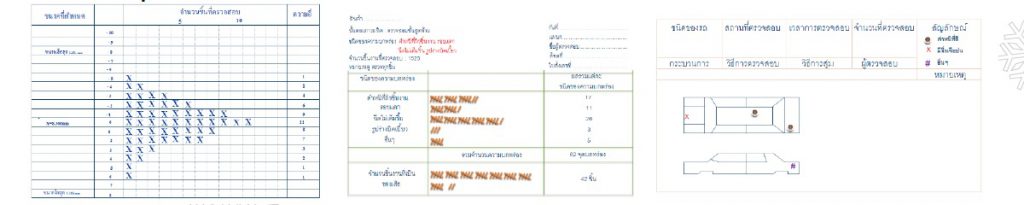

หลักสูตร MSA : การวิเคราะห์ระบบการวัด Measurement System Analysis คือ เครื่องมือที่นำมาใช้วิเคราะห์คุณสมบัติเชิงสถิติของการวัดเพื่อจำแนกปัญหาที่พบในระบบการวัดซึ่งอาจมีสาเหตุมาจาก เช่น คน เครื่องมือ วิธีการ สภาพแวดล้อม เพื่อนำไปใช้เป็นข้อมูลในการปรับปรุงระบบการวัดทำให้การวัดมีความน่าเชื่อถือ

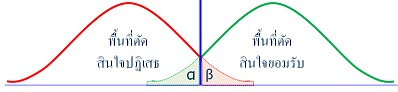

ชนิดความผิดพลาด

Type I error สัญญาณเตือนที่ผิดพลาด เกิดขึ้นเมื่อ ปฏิเสธสมมติฐานหลัก โดยอาศัยข้อมูลทางสถิติที่ได้รับ ทั้งๆที่สมมติฐานหลักเป็นจริง และควรที่จะยอมรับ เช่นสินค้าดีแต่ผลการตัดสินใจบอกเป็นเสีย ซึ่งแสดงผลโดยใช้สัญลักษณ์ α (Alpha)

Type II error การวัดที่ผิดพลาด เกิดขึ้นเมื่อ ยอมรับสมมติฐานหลัก โดยอาศัยข้อมูลทางสถิติที่ได้รับ ทั้งๆที่สมมติฐานหลักไม่เป็นจริง และควรที่จะปฏิเสธ เช่นสินค้าเสียแต่ผลการตัดสินใจบอกเป็นสินค้าดี ซึ่งแสดงผลโดยใช้สัญลักษณ์ β (Beta)

ผลกระทบ

Type I error ผู้ผลิตมีโอกาสเสี่ยงที่อาจทิ้งสินค้าดี กระบวนการอาจมีการหยุดชะงัก หรือผลิตสินค้าใหม่มาทดแทนโดยไม่มีเหตุอันควร

Type II error ลูกค้ามีโอกาสเสี่ยงที่อาจได้รับของเสีย กระบวนการอาจมีการนำวัตถุดิบหรือสินค้ากึ่งสำเร็จรูปที่ไม่ดีไปใช้ทำให้สูญเสียต้นทุนในการผลิต

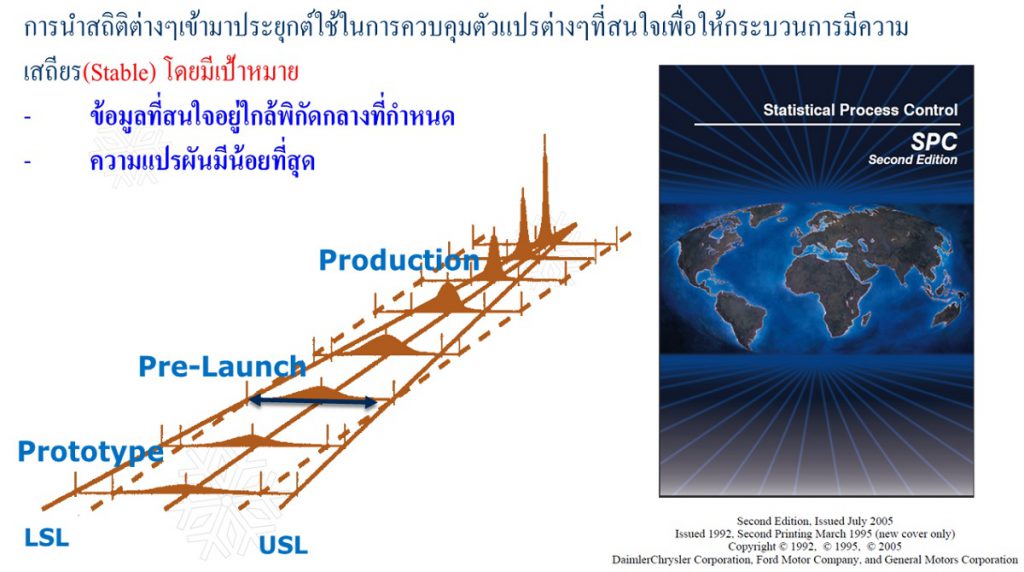

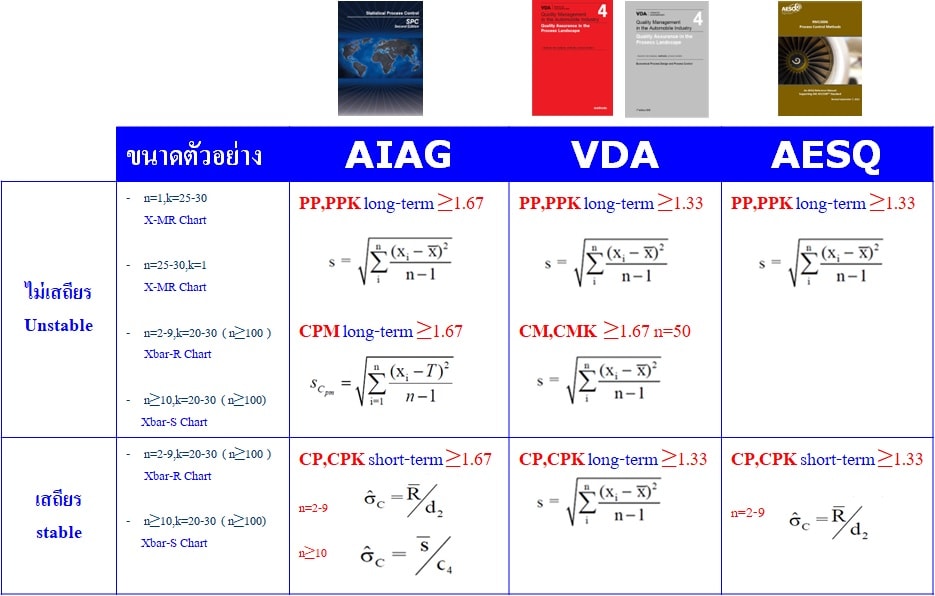

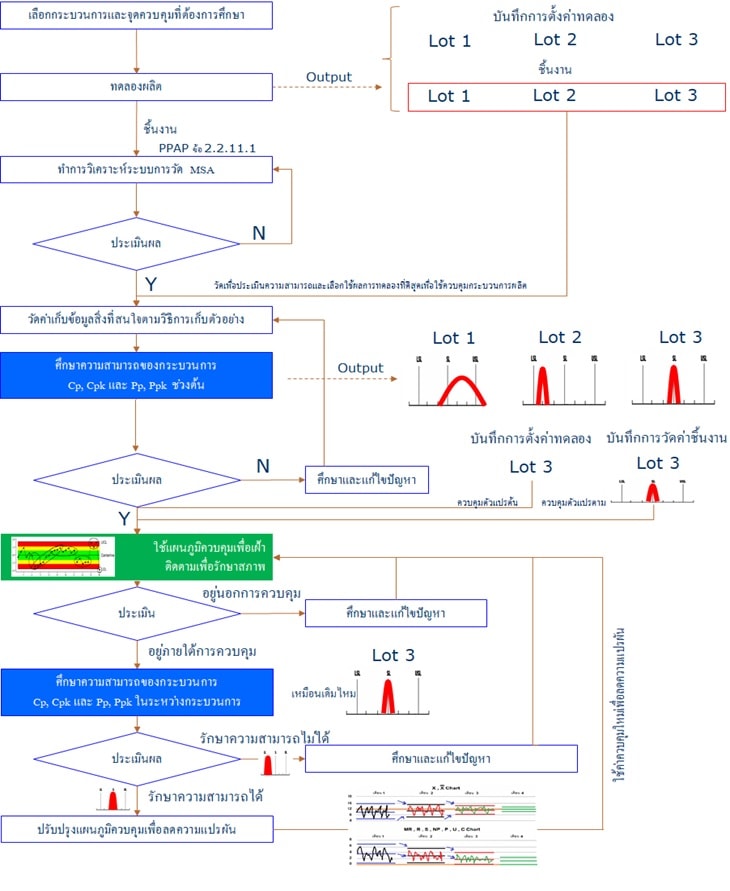

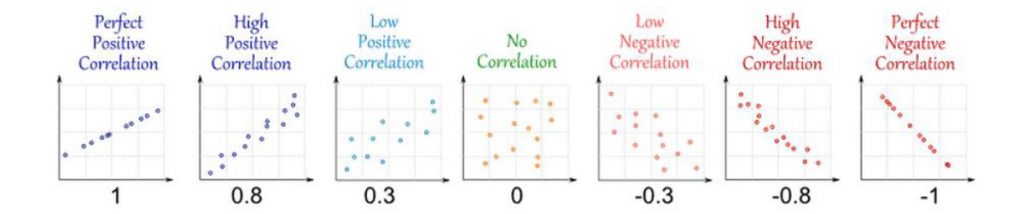

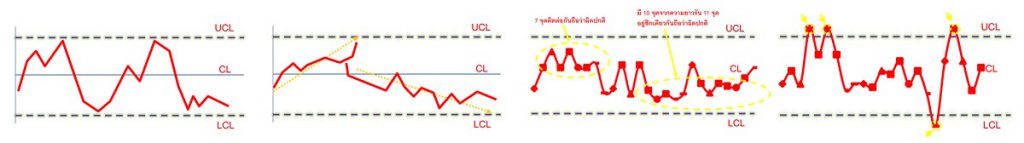

SPC เป็นเครื่องมือหนึ่งที่ช่วยทำให้องค์กรสามารถ “ลดความผันแปรของกระบวนการผลิตและผลิตภัณฑ์” ได้เพื่อทำให้สินค้าเข้าใกล้ SPEC กึ่งกลางที่ลูกค้ากำหนดมา และลดความเสียหายที่อาจเกิดขึ้นได้จากสินค้าด้อยคุณภาพ ซึ่งเป็นหนึ่งในดัชนีชี้วัดความสำเร็จของระบบ IATF 16949

ปัญหาที่พบในการควบคุมกระบวนการโดยทั่วไปคือผู้ดำเนินการไม่เข้าใจขั้นตอนและวิธีการควบคุมกระบวนการ SPC ที่ถูกต้องโดยมุ่งเน้นแต่การเก็บข้อมูลมาแสดงผลเมื่อมีการผลิตเสร็จเพื่อส่งให้ลูกค้าเท่านั้นและอีกทั้งยังไม่เข้าใจรูปแบบปัญหาที่เกิดขึ้นจากการดูกราฟควบคุมและไม่สามารถแจ้งเตือนเมื่อเกิดปัญหาได้

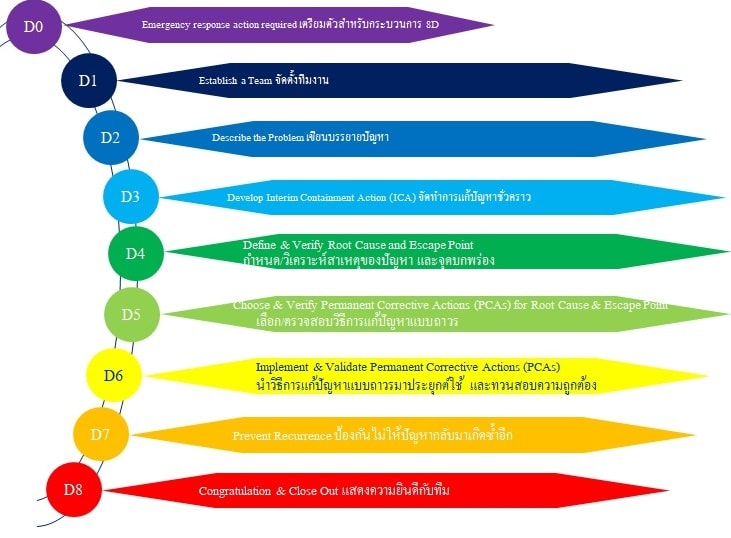

หลักสูตร 8D Report and Why-Why Analysis Technique

กระบวนการแก้ไขปัญหาโดยหลักการ 8D Approach – The Eight Discipline Approach หรือ Team Oriented Problem Solving (TOPS) เป็นเทคนิคการแก้ปัญหา (Problem Solving Techniques) ที่ทาง บริษัท Ford ได้นำมาให้ผู้ส่งมอบใช้ทั้งนี้เพื่อเป็นมาตรฐานสำหรับผู้ส่งมอบของ บริษัท ฟอร์ด ทั้งหมด

Why Why Analysis เป็นเทคนิคการวิเคราะห์หาปัจจัยที่เป็นต้นเหตุให้เกิดปรากฏการอย่างเป็นระบบ มีขั้นมีตอน ไม่เกิดการตกหล่น

ซึ่ง “ไม่ใช่การคิดแบบคาดเดา ,นั่งเทียน หรือ เหวี่ยงแห่” โดยหลักการวิเคราะห์ “ทำไม”

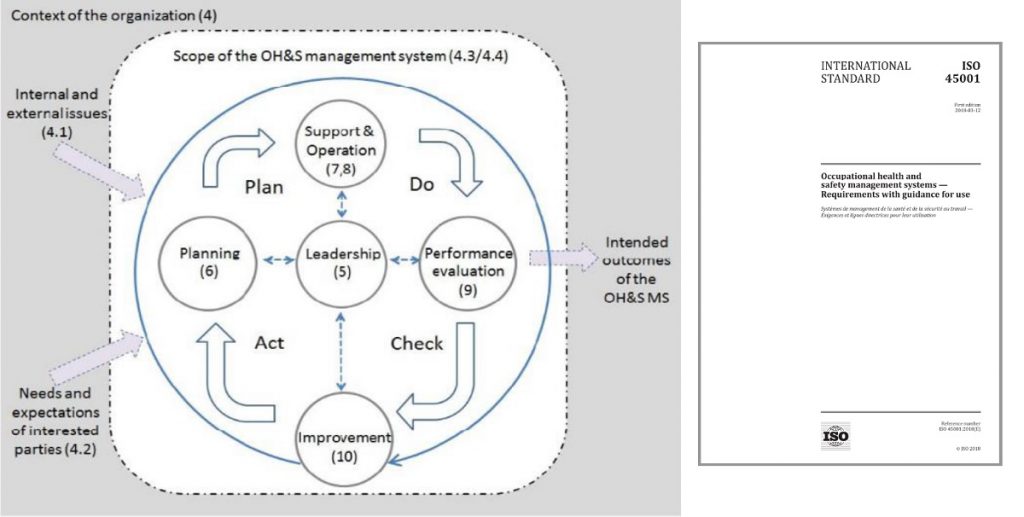

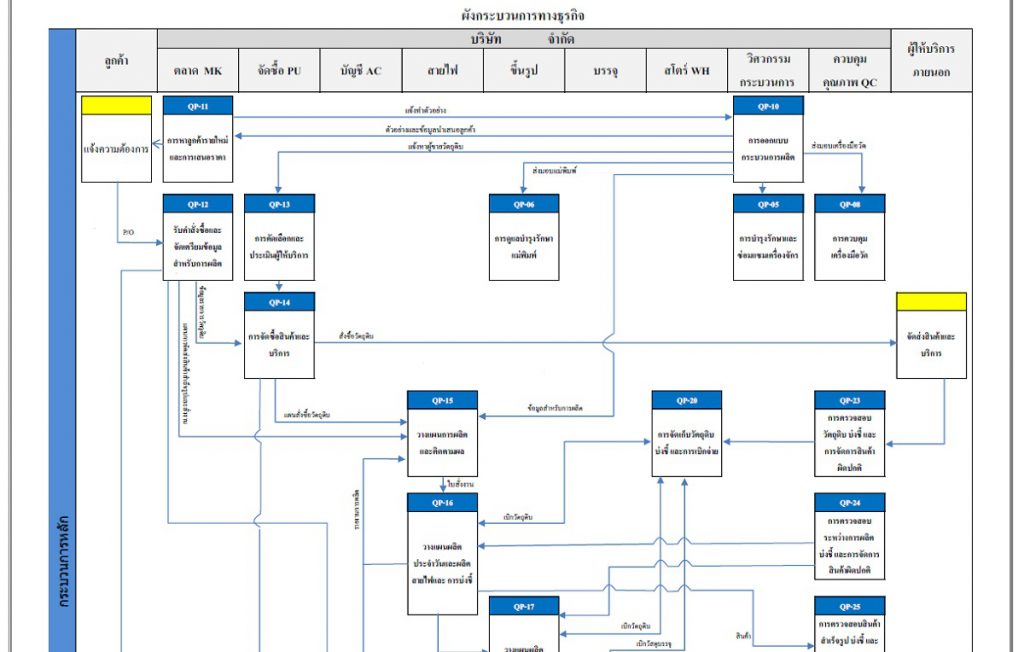

การดำเนินการเชิงกระบวนการ และการประเมินความเสี่ยง สำหรับ ISO9001 , IATF16949 , ISO14001 , ISO45001

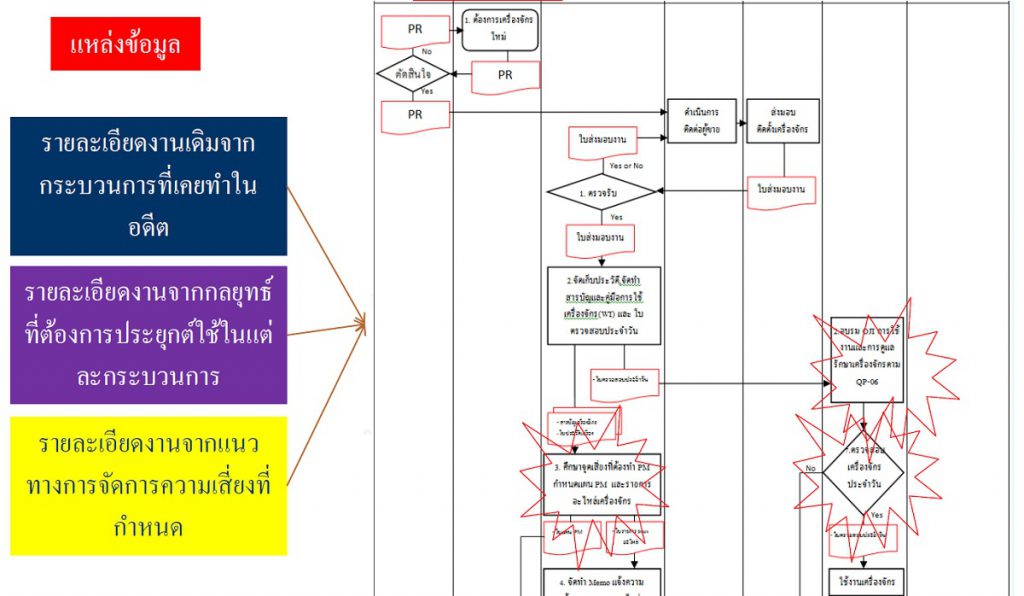

การออกแบบระบบบริหารเป็นกิจกรรมหนึ่งที่ทุกองค์กรต้องทำ เพื่อกำหนดรูปแบบการทำงานที่มีปฏิสัมพันธ์กันทั่วทั้งองค์กร ให้ไปในทิศทางเดียวกัน สามารถตอบสนองกันในแต่ละกระบวนการจนทำให้ผลลัพธ์ของงานที่คาดหวังออกมาดี

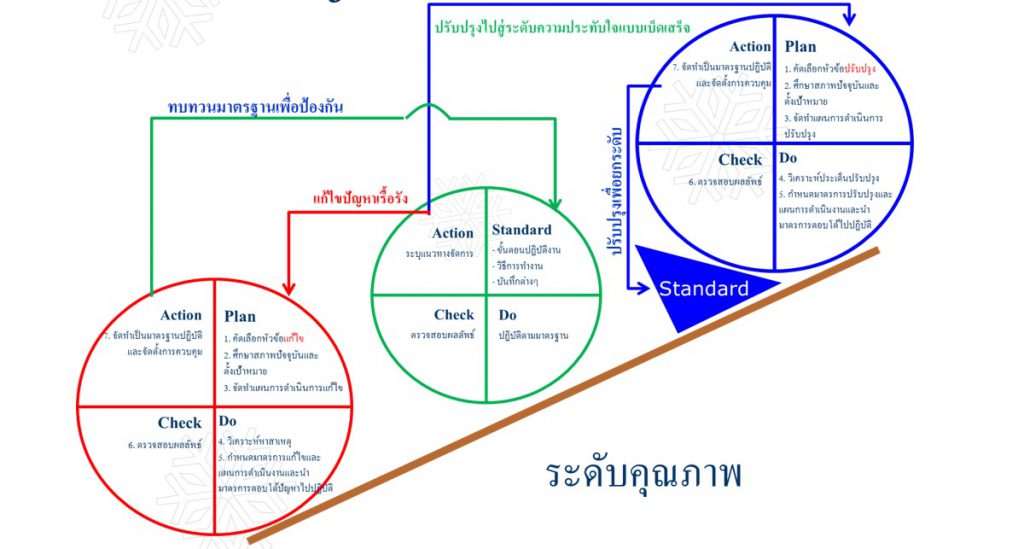

ในการออกแบบระบบบริหารตามแนวทางของ ISO9001 , IATF16949 , ISO14001 , ISO45001 ใช้หลักการของ PDCA เข้ามาเป็นแนวทางในการพัฒนาระบบบริหาร อีกทั้งยังมีแนวคิดการดำเนินงานเชิงกระบวนการและการคิดบนพื้นฐานความเสี่ยง น้อยคนนักที่จะเข้าใจความต้องการของระบบอย่างแท้จริง พยายามทำแต่เอกสารที่ไม่มีความจำเป็นและยังไม่สามารถทำให้เกิดประโยชน์กับองค์กร

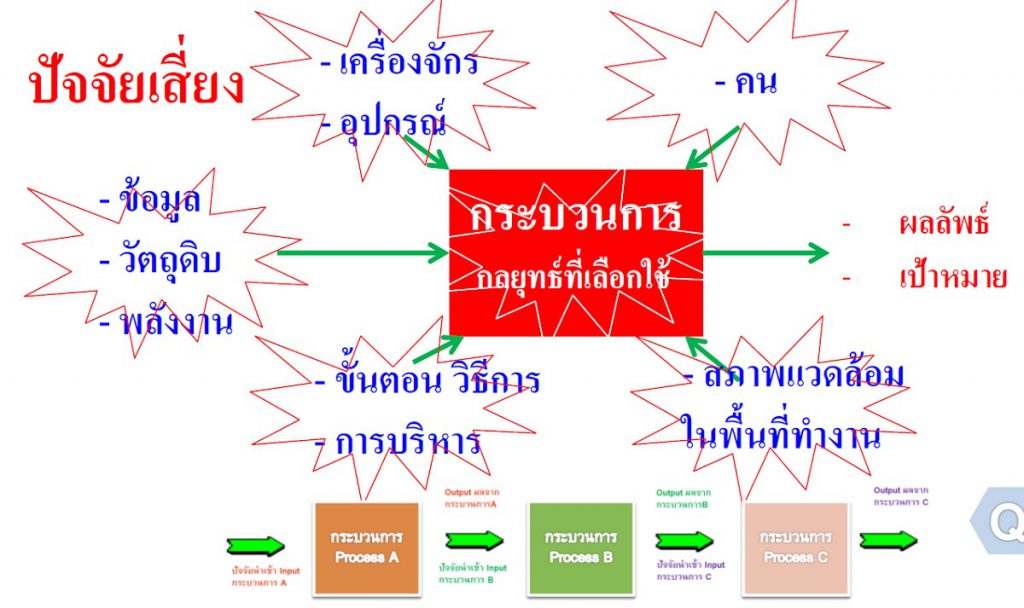

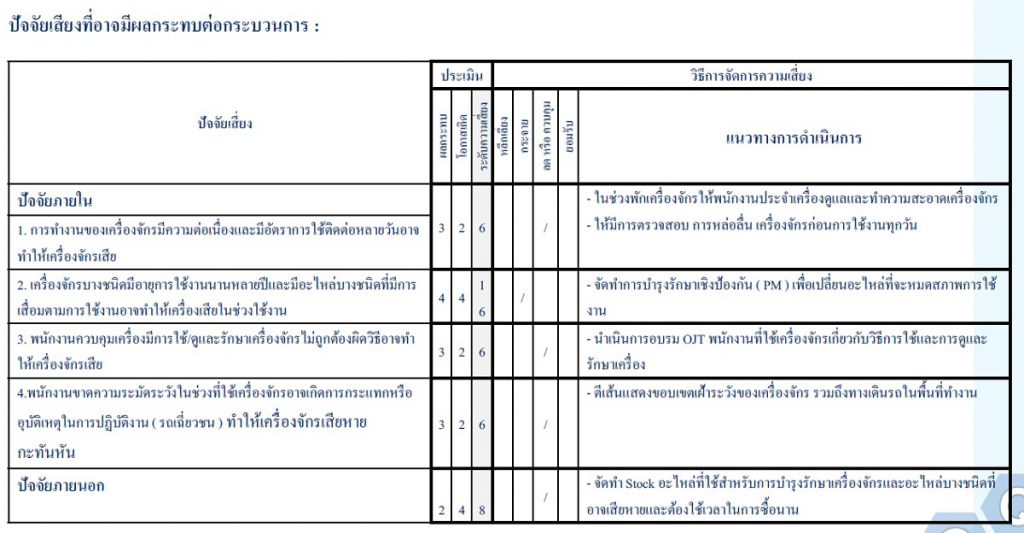

ความเสี่ยงแฝงอยู่ในทุกกระบวนการหรือทุกกิจกรรม การคิดพบพื้นฐานนความเสี่ยงในการออกแบบระบบการทำงานจะเป็นการช่วยให้เราสามารถบ่งชี้สิ่งที่อาจทำให้เกิดปัญหาในอนาคต และให้เราหาวิธีการป้องกันและเอาแนวทางนั้นไปวางแผนออกแบบระบบการทำงาน จึงทำให้มาตรฐานนที่เราออกแบบไว้เป็นมาตรฐานที่มุ่งเน้นการทำงานที่ป้องกันปัญหาทำให้งานได้ตามเป้าหมาย

ปัจจัยเสี่ยงอาจมีทั้งจากปัจจัยภายในและปัจจัยภาพนอกที่เราควบคุมไม่ได้ การบ่งชี้จึงต้องการดำเนินงานอย่างเป็นระบบโดยการระดมความคิด

และนำข้อมูลเหล่านี้มาใช้เป็นแนวทางในการออกแบบขั้นตอนการทำงานและวิธีการทำงานต่างๆ เพื่อทำให้ แต่ละกระบวนการมีประสิทธิผลตามที่ต้องการ

หลักสูตรอบรม ISO9001 , IATF16949

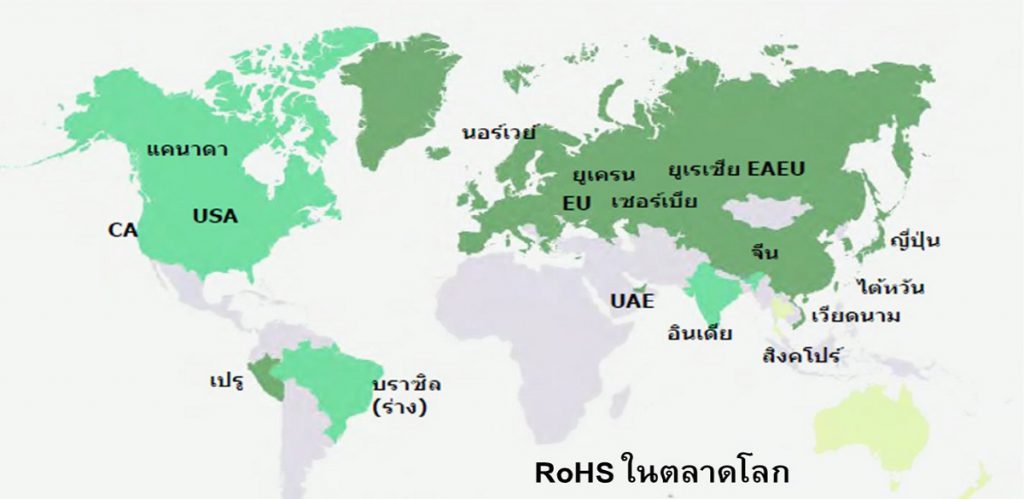

หลักสูตร การควบคุมสารต้องห้าม

(RoHS v.2.1,ELV , WEEE And REACH)

RoHS เป็นระเบียบการจำกัดการใช้สารอันตรายบางชนิดในเครื่องใช้ไฟฟ้า และอิเล็กทรอนิกส์ ที่ส่งไปจำหน่ายยังสหภาพยุโรป เพื่อต้องการให้สินค้าปราศจากสารอันตราย อันส่งผลกระทบต่อสิ่งแวดล้อมกับประเทศผู้ใช้สินค้าเครื่องใช้ไฟฟ้าและอิเล็กทรอนิกส์ ประกอบด้วย ตะกั่ว, ปรอท, โครเมียม+6, โพลิโบรมิเนทไบฟินิล (PBB), โพลิโบรมิเนทไดฟินิลอีเทอร์(PBDE) และ แคดเมียม และเมื่อปลาย 2558 ได้เพิ่มสารต้องห้ามอีก 4 ชนิดคือ กลุ่มPhthalates ได้แก่ DEHP, BBP, DBP และ DIBP

หลักสูตรอบรม ข้อกำหนด ISO 45001:2018

คือ มาตรฐานระบบการจัดการด้านความปลอดภัยและอาชีวอนามัย Occupational Health and Safety Management Standard

ISO ได้พัฒนามาตรฐาน ISO 45001 ระบบการจัดการด้านอาชีวอนามัยและความปลอดภัยซึ่งจะช่วยให้องค์กรสามารถลดภาระนี้โดยการจัดหากรอบการทำงานเพื่อปรับปรุงความปลอดภัยของพนักงานลดความเสี่ยงในที่ทำงานและสร้างสภาพแวดล้อมการทำงานที่ดีและปลอดภัยยิ่งขึ้น

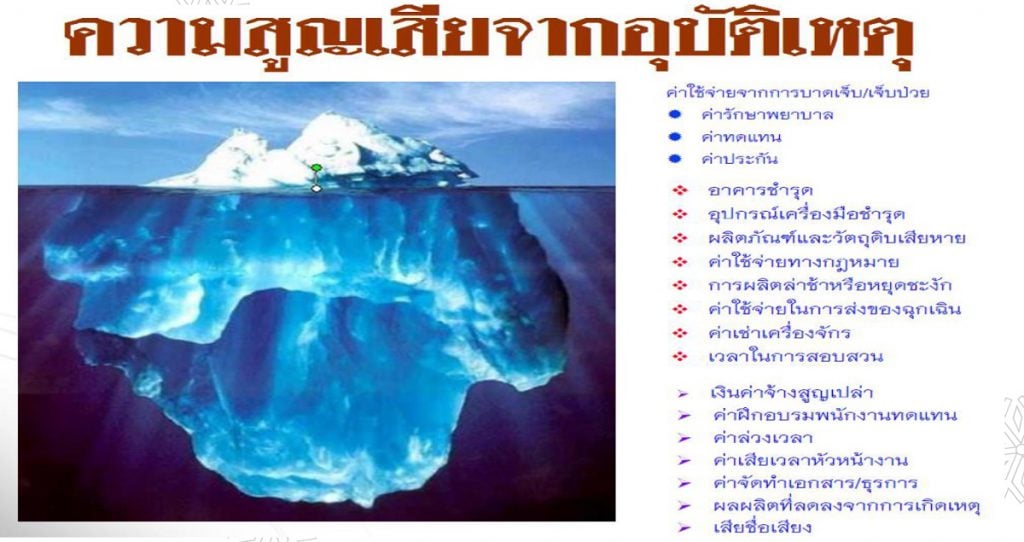

ผู้ป่วยกว่า 7600 คนเสียชีวิตในแต่ละวันจากอุบัติเหตุหรือโรคที่เกี่ยวกับการทำงานซึ่งมีมากกว่า 2.78 ล้านคนต่อปี ภาระของการบาดเจ็บและโรคในงานมีความสำคัญทั้งสำหรับนายจ้างและเศรษฐกิจที่กว้างขึ้นส่งผลให้เกิดความสูญเสียจากการเกษียณอายุก่อนกำหนดขาดพนักงานและเบี้ยประกันเพิ่มขึ้น

ในการทำงานของพนักงานย่อมมีปัจจัยที่เกี่ยวข้องที่เป็นองค์ประกอบในการทำงาน ซึ่งอาจเป็นสภาพแวดล้อมที่อาจก่อให้เกิดความไม่ปลอดภัย และเมื่อเกิดความผิดปกติส่วนบุคล และเกิดการกระทำที่ไม่เหมาะสม อุบัติเหตุย่อมบังเกิด

Job Safety Analysis โดยหลักการของขั้นตอนการ วิเคราะห์งานเพื่อความปลอดภัยมี 4 ขั้นดังนี้

1 เลือกงาน(Select)ที่จะทำการ วิเคราะห์

2 แตกงาน(Step)ที่จะวิเคราะห์เป็นลำดับขั้นตอน

3 ค้นหาอันตราย(Identify)ที่แฝงอยู่ในแต่ละขั้นตอน

4 พัฒนา(Develop) เพื่อหามาตรการในการแก้ไขปัญหา

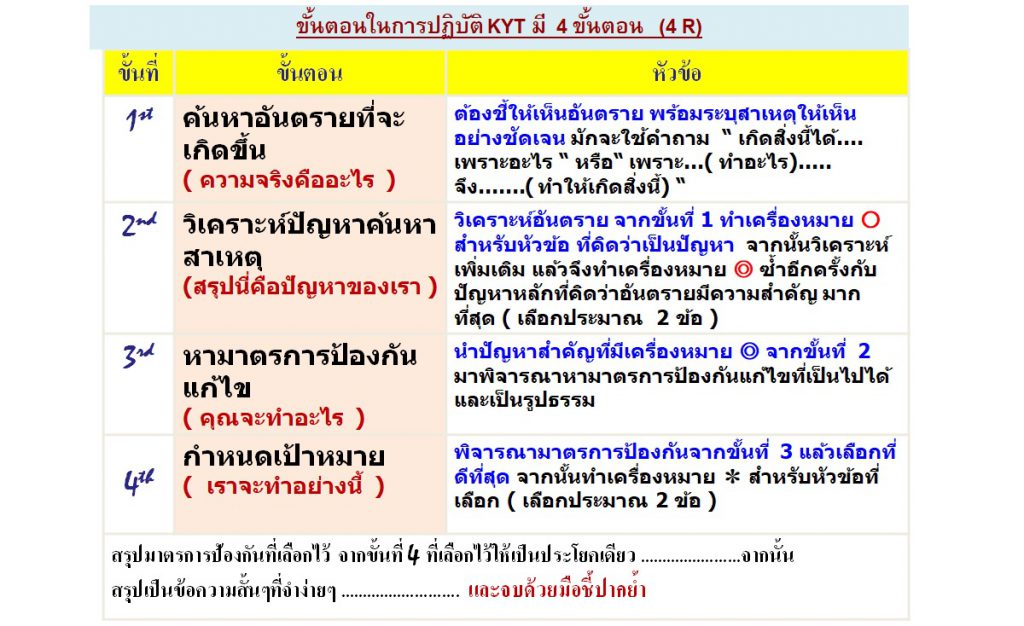

KYT ย่อมาจาก Kiken Yoshi Training โดย “Kiken” แปลว่า อันตราย “Yoshi” แปลว่า วิเคราะห์ คาดการณ์ “Training” แปลว่า การอบรม เป็น วิธีการวิเคราะห์หรือคาดการณ์ว่าจะมีอันตรายใดแฝงอยู่ในงานที่ต้องปฏิบัติและหาวิธีการควบคุมป้องกันอันตรายนั้น ๆ ได้พัฒนาขึ้นในประเทศญี่ปุ่น และถูกนำไปเผยแพร่ใช้กันในประเทศต่างๆ ซึ่งสถานประกอบการหลายแห่งในประเทศไทยก็ได้นำเทคนิคนี้มาใช้ในการวิเคราะห์ เพื่อ. เพื่อสร้างจิตสำนึกด้านความปลอดภัยในการทำงานให้กับผู้ปฏิบัติงาน สร้างนิสัยการเตือนตนเองก่อนลงมือปฏิบัติงาน ให้ผู้ปฏิบัติงานค้นหาอันตรายต่างๆ และหาวิธีควบคุมป้องกันและ ลดอันตรายหรืออุบัติเหตุด้วยวิธีการที่ผู้ปฏิบัติงานร่วมกันคิดค้น

หัวใจของ KYT ที่จะทำใหhอุบัติเหตุเป็นศูนย์มี 3 ประการ

1 เกิดทุกครั้งที่จะทำงานใด ๆ ว่ามีอันตรายอะไรแอบแฝงอยู่ แล้วหาทางป้องกัน

2 ให้คำมั่นสัญญาหรือปฏิญาณตนต่อทีมงานและตนเองว่า “อุบัติเหตุต้องเป็นศูนย์”ก่อนลงมือทำงานในแต่ละวันหรือก่อนลงมือทำงานใด ๆ

3 ใช้วิธีการเตือนตนเอง (SHISAKOSHO) ก่อนลงมือทำงาน โดยการตรวจดูความเรียบร้อยและความพร้อมของงาน และชี้นิ้วไปที่งานพร้อมกับตะเบ็งเสียงว่า “ทุกอย่างพร้อมและปลอดภัย โอเค”

พลังงาน คือปัจจัยสำคัญในการขับเคลื่อน กิจกรรมต่างๆ ทั้งในส่วนการผลิตและบริการ การใช้พลังงานก่อให้เกิดต้นทุนอย่างหนึ่งที่ผู้ใช้จำเป็นต้องจ่ายเช่น ไฟฟ้า น้ำ ลม ฯลฯ ถ้ามีการใช้อย่างไม่เหมาะสมก็จะต้องจ่ายมากกว่าที่ควร แต่การที่จะทำให้ผู้ใช้พลังงานมีความรู้สึกรับผิดชอบ และรับรู้ถึงความจะเป็นในการประหยัดคงมิใช่เรื่องง่าย

หลักสูตร จิตสำนึกการอนุรักษ์พลังงานในองค์กร

(Energy Conservation Awareness)

หลักสูตร ISO14001 : 2015 Requirement ข้อกำหนดระบบจัดการสิ่งแวดล้อม

หลักสูตร ISO 14001 2015 Requirement ฉบับนี้ได้ระบุข้อกำหนดสำหรับระบบการจัดการสิ่งแวดล้อมเพื่อให้องค์กรใช้ในการยกระดับผลการดำเนินงานด้านสิ่งแวดล้อม มาตรฐานฉบับนี้มีเจตนาให้องค์กรนำไปใช้ในการแสวงหาวิธีการจัดการความรับผิดชอบด้านสิ่งแวดล้อมของตนอย่างเป็นระบบ และก่อให้เกิดความยั่งยืนด้านสิ่งแวดล้อม

มาตรฐานฉบับนี้ช่วยองค์กรบรรลุผลลัพธ์ที่ต้องการจากระบบการจัดการสิ่งแวดล้อม ซึ่งสร้างคุณค่ากับสิ่งแวดล้อม องค์กร และผู้มีส่วนได้ส่วนเสีย สอดคล้องกับนโยบายสิ่งแวดล้อมขององค์กร ผลลัพธ์ที่ต้องการจากระบบการจัดการสิ่งแวดล้อมรวมถึง: การยกระดับผลการดำเนินงานด้านสิ่งแวดล้อม – เติมเต็มการปฏิบัติตามพันธกิจ – บรรลุวัตถุประสงค์ด้านสิ่งแวดล้อม

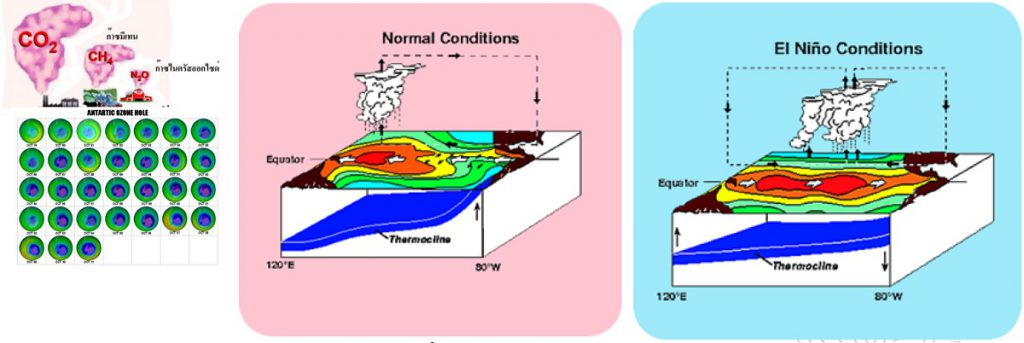

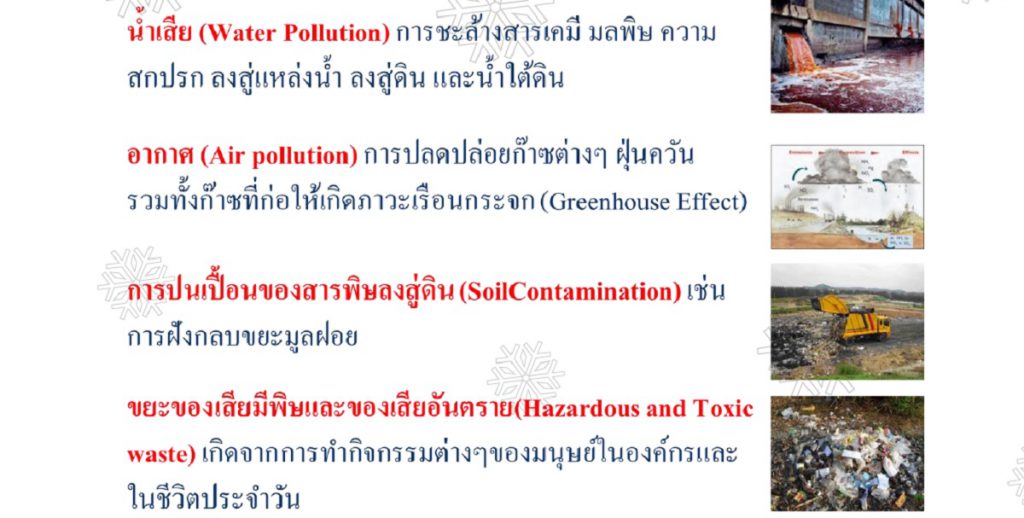

สิ่งแวดล้อมมีทั้งสิ่งที่มีชีวิตและไม่มีชีวิตเกิดจากการกระทำของมนุษย์หรือมีอยู่ตามธรรมชาติ เช่น อากาศ ดิน หิน แร่ธาตุ น้ำ ห้วย หนอง คลอง บึง ทะเลสาบ ทะเล มหาสมุทร พืชพรรณสัตว์ต่าง ๆ ภาชนะเครื่องใช้ต่าง ๆ ฯลฯ สิ่งแวดล้อมดังกล่าวจะมีการเปลี่ยนแปลงอยู่เสมอ โดยเฉพาะมนุษย์เป็นตัวการสำคัญยิ่งที่ทำให้สิ่งแวดล้อมเปลี่ยนแปลงทั้งในทางเสริมสร้างและทำลาย

หลักสูตรอบรม ISO14001 , ISO45001 , ISO50001 , RoHS

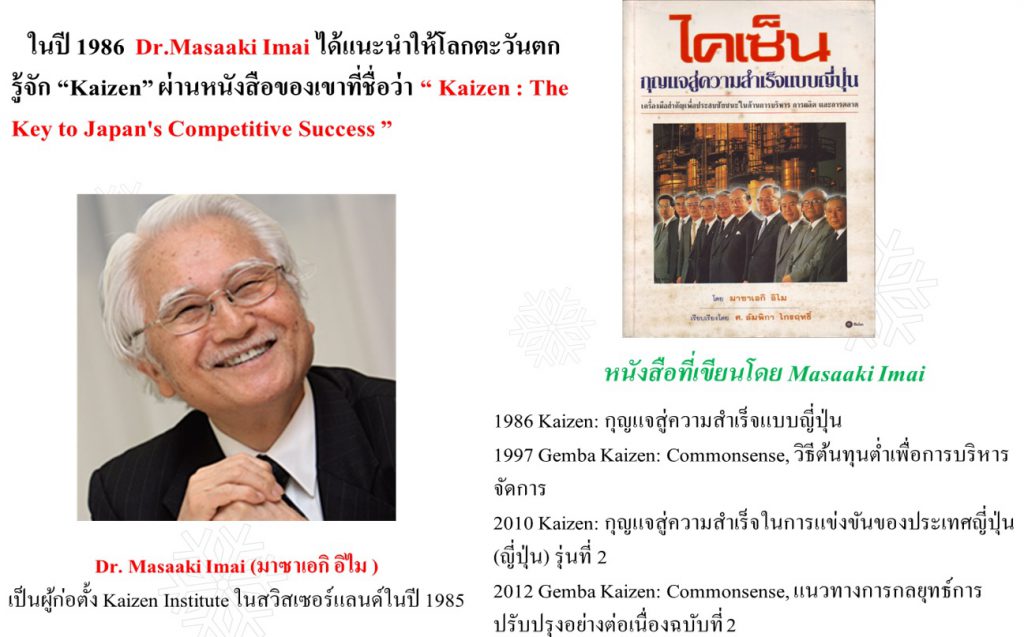

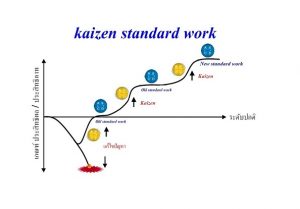

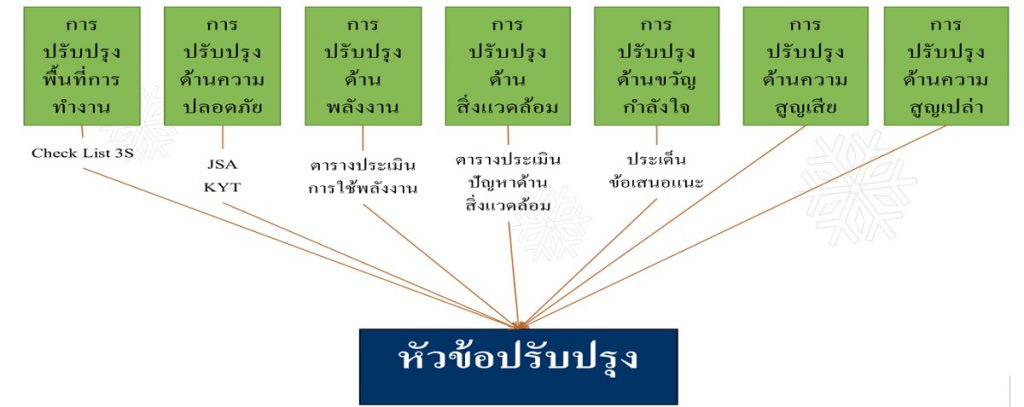

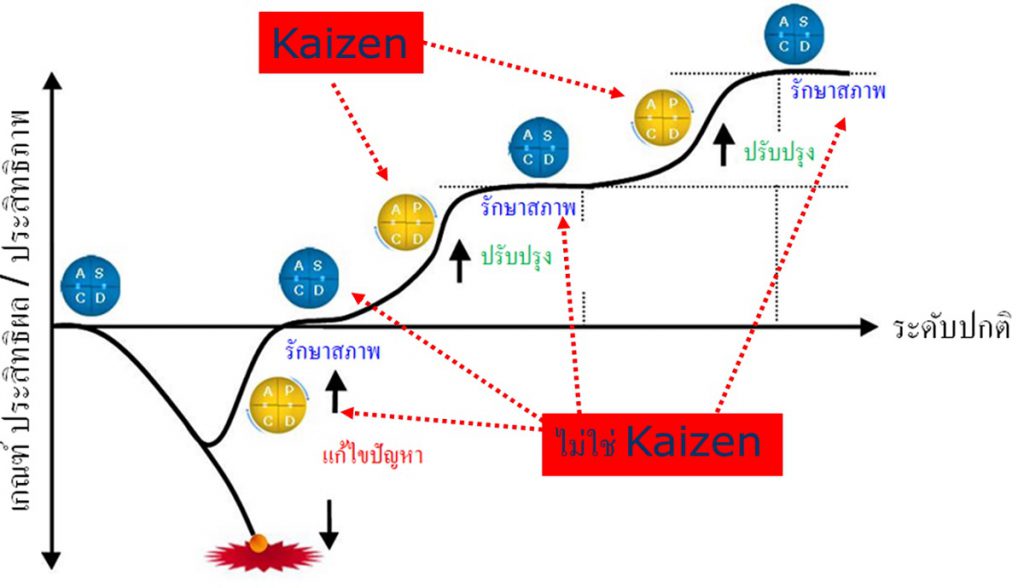

Kaizen คือปรัชญาและวิธีการ “ปรับปรุงอย่างต่อเนื่อง” แนวคิดนี้เกิดขึ้นที่ประเทศญี่ปุ่น

หลักสูตร KAIZEN แบ่งออกเป็น 3 ระดับดังนี้

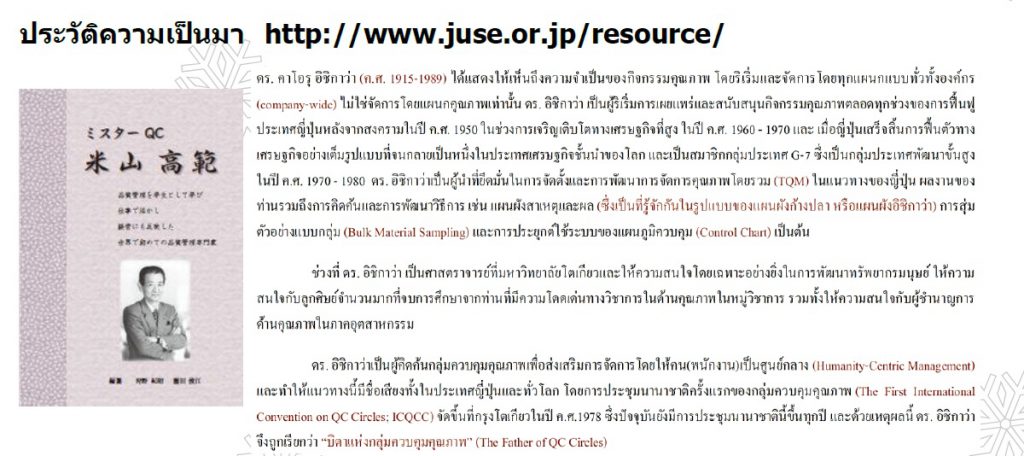

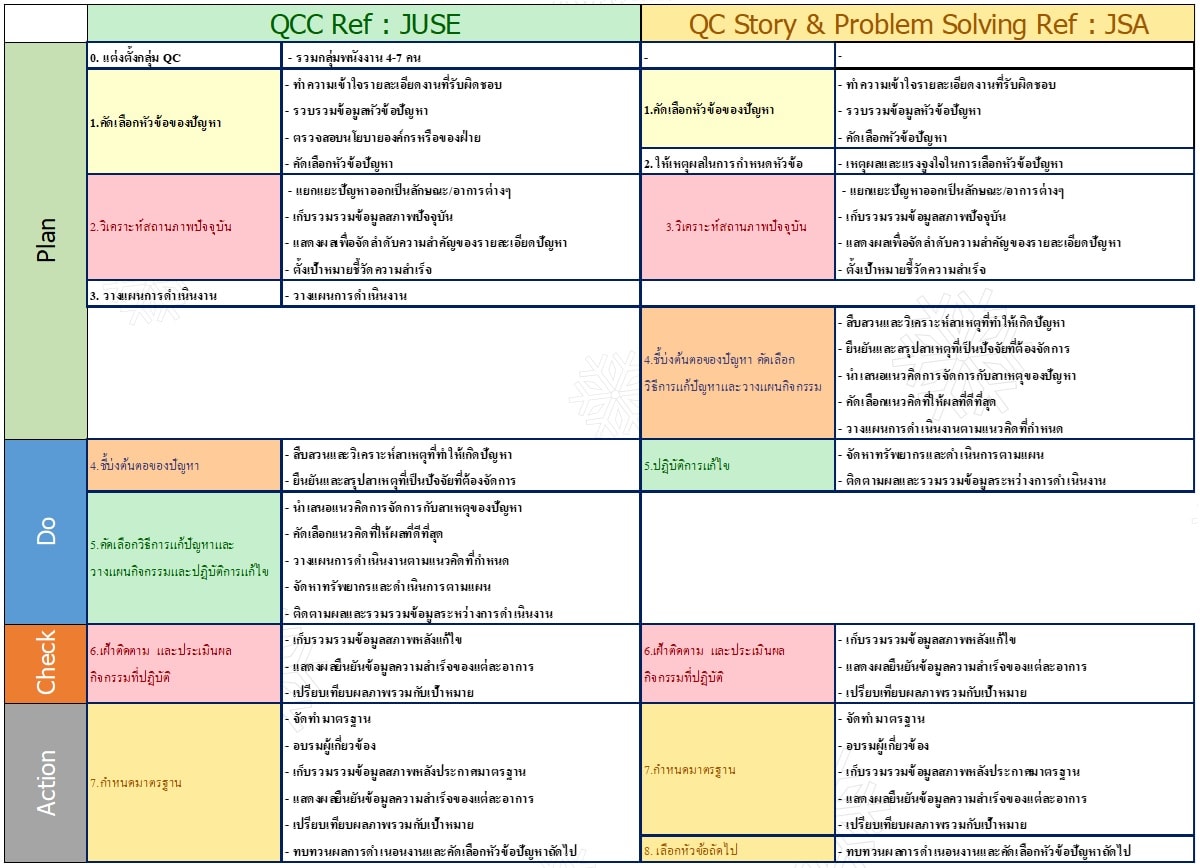

หลักสูตร QCC : Quality Control Circle คือ “กลุ่มย่อยของพนักงานระดับปฏิบัติการ รวมตัวกันเพื่อทำการปรับปรุงและรักษาระดับคุณภาพของผลิตภัณฑ์ การบริการและอื่น ๆ ที่ตนรับผิดชอบ โดยใช้หลักการและเทคนิคการควบคุมคุณภาพและอื่น ๆ โดยแสดงความคิดสร้างสรรค์และพัฒนาตนเองรวมทั้งพัฒนาทีมงานระหว่างเพื่อนร่วมงานด้วยกัน”

จุดประสงค์ของการทำ QCC :

มุ่งพัฒนาความสามารถของสมาชิกและบรรลุความถูกต้องด้วยตนเอง ทำให้สถานที่ทำงานน่ารื่นรมย์และน่าพอใจยิ่งขึ้น ปรับปรุงความพอใจของลูกค้า และ ทำให้การบริหารงานขององค์กรดีขึ้น ผ่านการมีส่วนร่วมและการเคารพความคิดเห็นของพนักงาน

แหล่งความรู้ด้านขั้นตอนและเครื่องมือของ หลักสูตร QCC

หลักสูตรอบรม Productivity

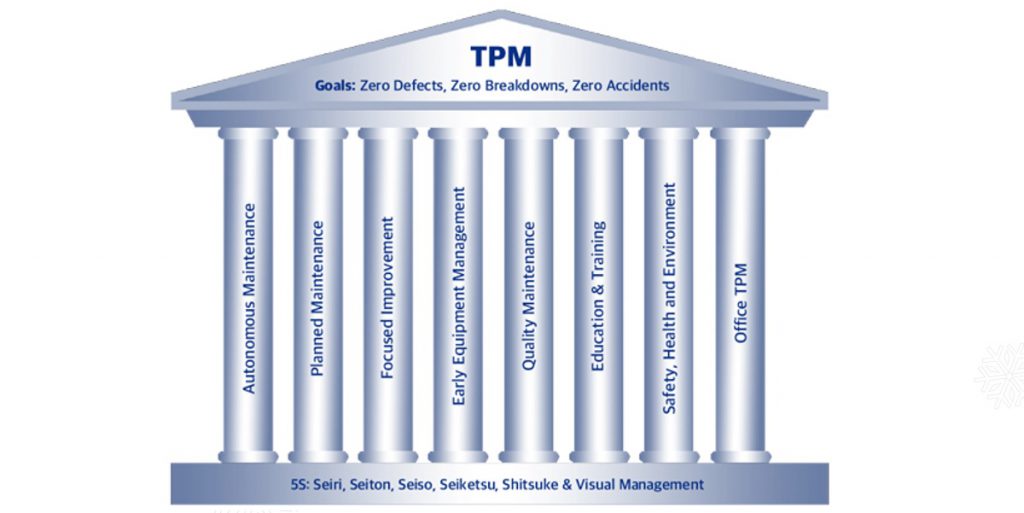

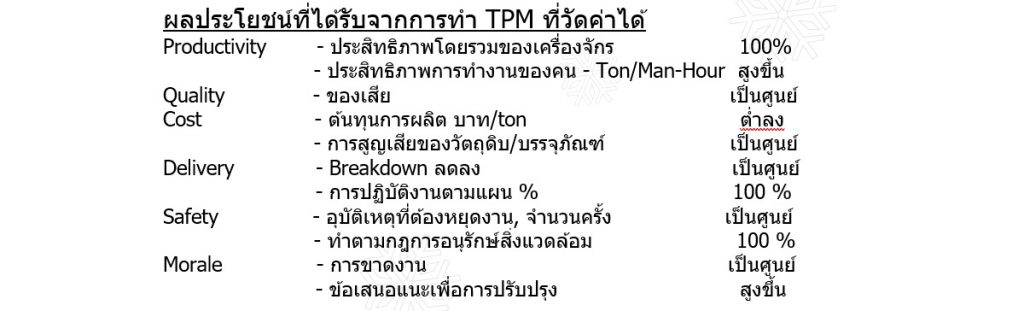

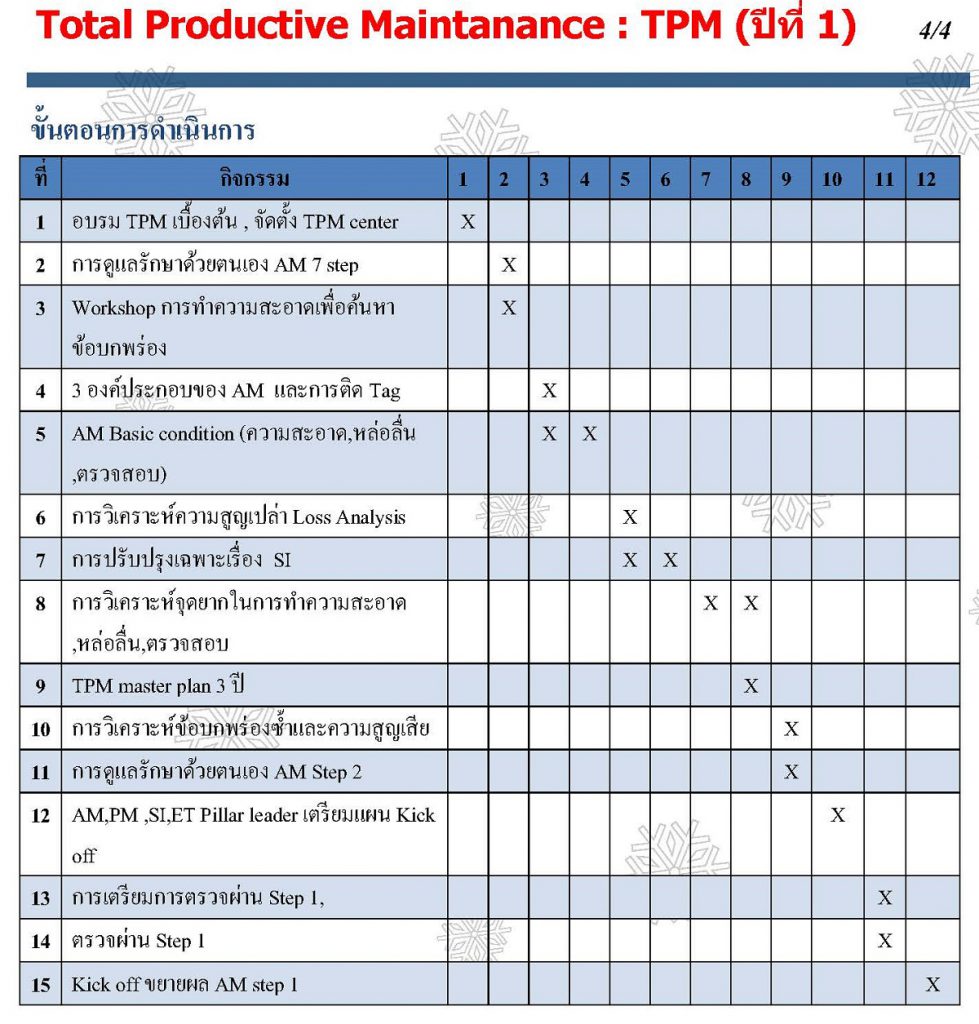

หลักสูตร TPM : Total Productive Maintenance

การบำรุงรักษาทวีผลแบบทุกคนมีส่วนร่วม ( 3 step,4 Pillar ) ทฤษฎี + ปฏิบัติ

TPM เป็นกิจกรรมที่จะเปลี่ยนแนวคิดหรือทัศนคติในการทำงานของคนในองค์กร(Improving Human Resource) เพื่อเพิ่มประสิทธิภาพการทำงานได้สูงสุด ด้วยการทำกิจกรรมการดูแลรักษาด้วยตนเอง (AM) และจัดระบบการแก้ไขปัญหากับเครื่องจักรอุปกรณ์ ควบคู่กันไป ซึ่งจะส่งผลให้เกิดการเปลี่ยนแปลงวัฒนธรรมขององค์กรในที่สุด

8 เสาหลักของ TPM

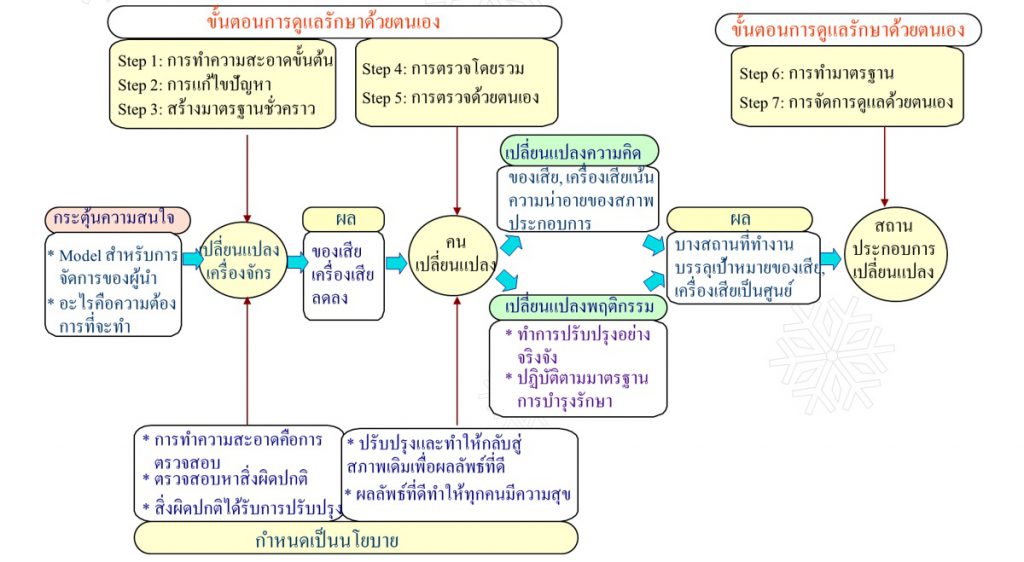

หลักสูตร การดูแลรักษาด้วยตนเอง

Autonomous Maintenance ( AM ) (ภาคปฏิบัติ )

หนึ่งในเสาหลักที่สำคัญคือ การดูแลรักษาด้วยตนเอง AUTONOMOUS MAINTENANCE : AM (JISHU HOZEN) มีแนวคิดการดำเนินการ 7 ขั้นตอนเพื่อทำให้เกิดการเปลี่ยนแปลง

การที่พนักงานประจำเครื่องมีสามารถในการดูแลรักษาเครื่องจักรด้วยตนเองได้ ตั้งแต่การทำความสะอาดเพื่อค้นหาข้อบกพร่อง การสามารถปรับปรุงแก้ไข เบื้องต้นแบบง่ายๆได้เอง การกำหนดวิธีการทำความสะอาด หล่อลื่น ตรวจสอบเครื่องจักร เบื้องต้นได้ จะมีส่วนช่วยให้กระบวนการผลิตมีความสูญเสียต่างๆ ที่ลดลง สามารถผลิตสินค้าที่มีคุณภาพดี ต้นทุนต่ำ และส่งมอบได้ตรงเวลา

หลักสูตร TPM ไม่ใช่โครงการที่มีการเริ่มต้นและมีวันสิ้นสุด แต่ TPM เป็นโปรแกรมระยะยาว ขึ้นอยู่กับศักยภาพของโรงงาน จึงจะประสบความสำเร็จ

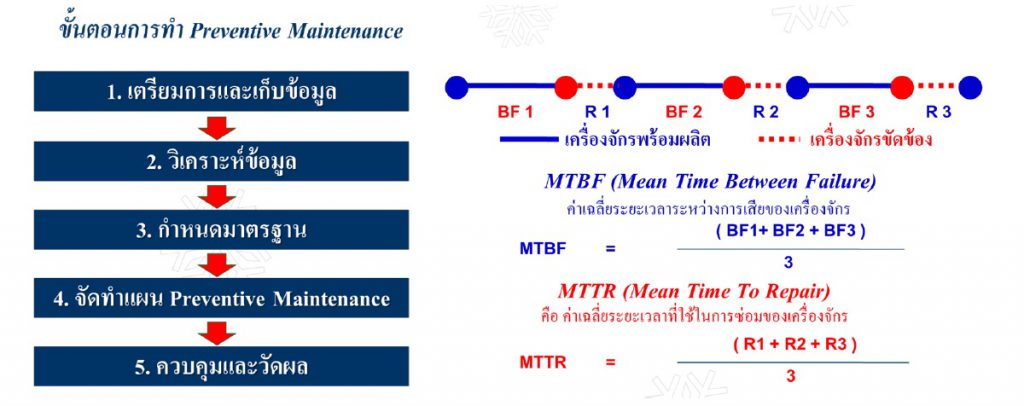

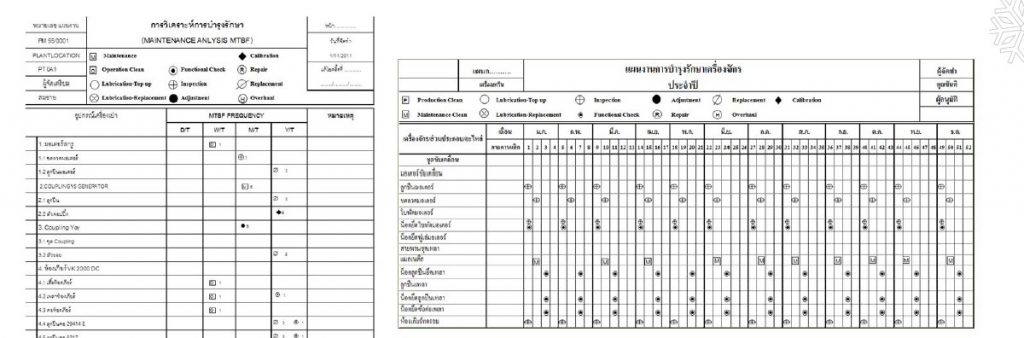

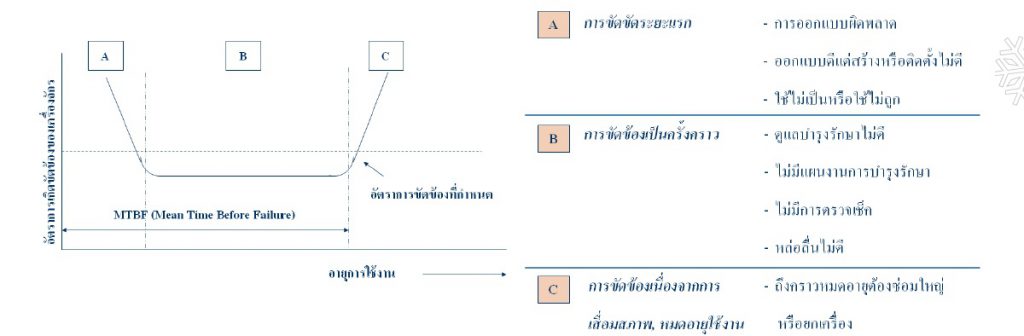

หลักสูตร การบำรุงรักษาเชิงป้องกัน Preventive Maintenance

( ภาคทฤษฎีและปฎิบัติหน้างาน )

การบำรุงรักษาเชิงป้องกัน (Preventive Maintenance) เป็นกิจกรรมหลักที่สำคัญกิจกรรมหนึ่งของการบำรุงรักษาซึ่งมีแนวคิดในการสร้างระบบบำรุงรักษาที่มีประสิทธิภาพตลอดช่วงอายุของเครื่องจักร เพื่อให้เครื่องจักรทำงานได้อย่างมีประสิทธิภาพสูงสุด โดยมีเป้าหมายหลักคือ การเสียหายของเครื่องจักรเป็นศูนย์ (Zero Failure)

ในปัจจุบันเครื่องจักรได้กลายเป็นส่วนประกอบที่สำคัญในการผลิต ถูกทำให้เป็นระบบอัตโนมัติ มีความซับซ้อนมากยิ่งขึ้น และโดยมากแล้วปริมาณของเครื่องจักรจะมากกว่าจำนวนของพนักงานซ่อมบำรุง ถ้าบริษัทขาดการจัดทำระบบบำรุงรักษาเครื่องจักรที่ดีจะทำให้เครื่องจักรมีการขัดข้องเสียหายบ่อย เครื่องจักรเดินได้ไม่เต็มประสิทธิภาพ ส่งผลต่อคุณภาพ ต้นทุนการผลิต และการส่งมอบสินค้า

หลักสูตรอบรม TPM

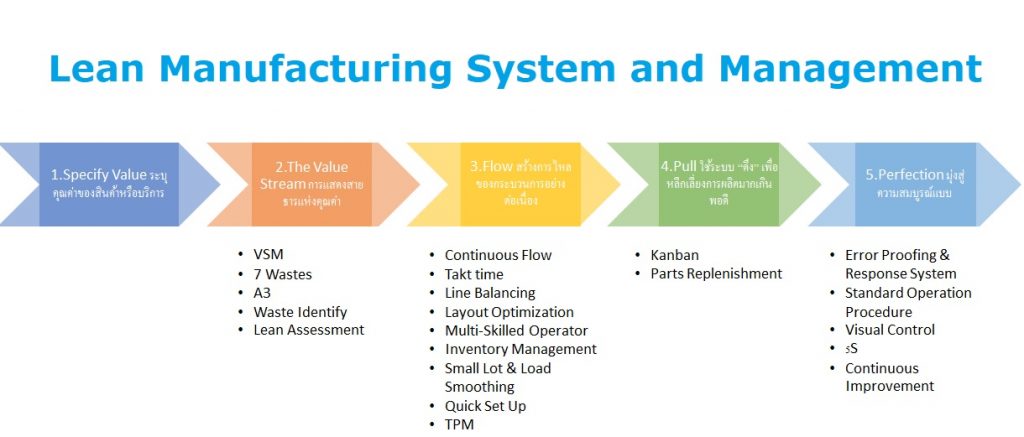

หลักสูตร ระบบการผลิตแบบลีน และการจัดการ

Lean Manufacturing System and Management

คำว่า “Lean” ถูกกล่าวขึ้นครั้งแรกในปี ค.ศ. 1990 จากในหนังสือภาษาอังกฤษที่มีชื่อว่า “The machine that changed the world” โดยทีมวิจัยและพัฒนาจาก MIT นำโดย James P. Womack (ผู้ก่อตั้ง Lean Enterprise Institute)ซึ่งเนื้อหาในหนังสือเกิดจากการศึกษา, วิเคราะห์ และเปรียบเทียบโรงงานประกอบรถยนต์ของญี่ปุ่น, สหรัฐอเมริกา และยุโรปว่าทำไมญี่ปุ่นจึงประสบผลสำเร็จในการดำเนินธุรกิจผลิตรถยนต์ มากกว่าสหรัฐอเมริกาและยุโรป

ระบบการผลิตแบบลีน และการจัดการ Lean Manufacturing System and Management นั้นเป็นระบบที่มองเรื่องของการกำจัดความสูญเปล่า หรือกิจกรรมที่ไม่เกิดมูลค่าเพิ่มให้กับผลิตภัณฑ์ และบริการ (Non Value Added Activity) โดยเฉพาะความสูญเปล่า 7 + 1 ประการ (7+1 Wastes)

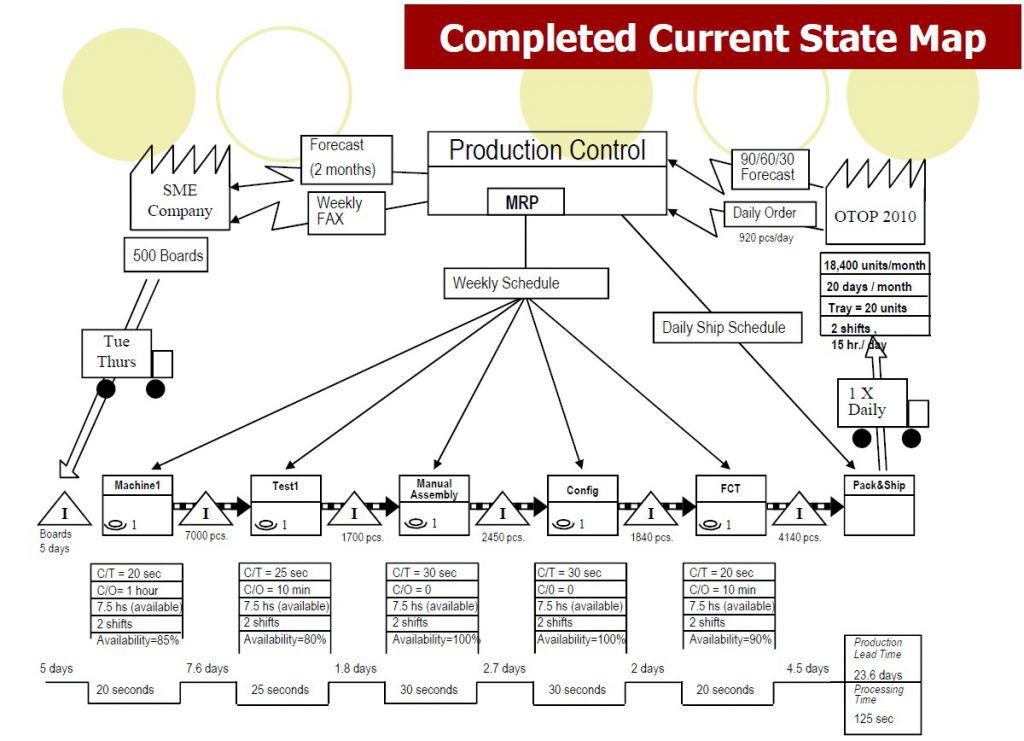

หลักสูตร การสร้างสายธารแห่งคุณค่า Value Stream Mapping ( VSM )

Value Stream Mapping ทำให้สามารถมองเห็นภาพรวม (Big Picture) ของกระบวนการ การเชื่อมโยงการไหลของข้อมูล และวัตถุดิบ แหล่งกำเนิดของความสูญเปล่า (Source of Waste) ซึ่งทำให้เห็นช่องทางในการปรับปรุงเพื่อลดความสูญเปล่าที่เกิดขึ้น และยังเป็นขั้นตอนต้นๆ สำหรับการดำเนินการระบบลีนอีกด้วย

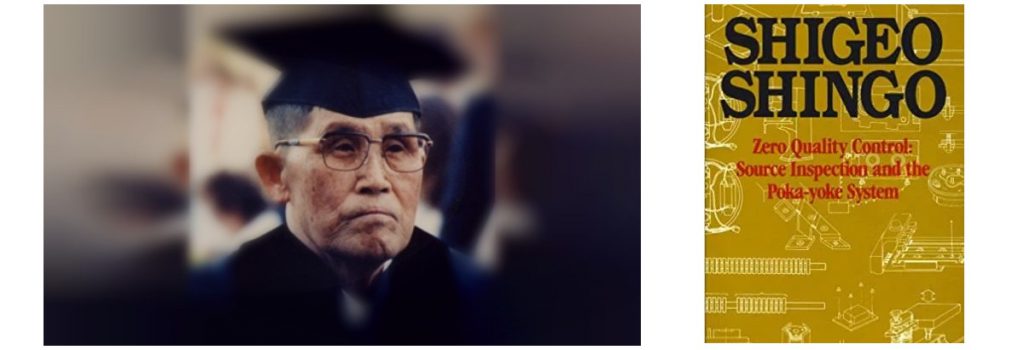

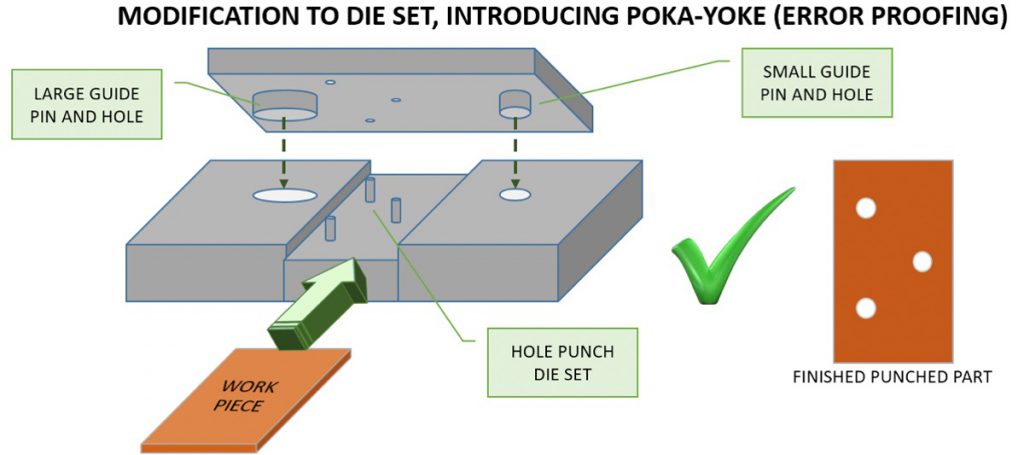

หลักสูตร ระบบป้องกันความผิดพลาด ( Poka Yoke Error Proofing )

แนวคิดพื้นฐานของ Poka yoke ถูกนำเสนอและนำมาใช้ในระบบการผลิตแบบโตโยต้าโดยวิศวกรชาวญี่ปุ่นชื่อ Shigeo Shingo (ค.ศ.1909-1990)

แต่เดิมแนวคิดนี้ถูกเรียกว่า Baka yoke ซึ่งแปลตรงตัวว่า หลีกเลี่ยงความโง่เขลา อาจทำให้พนักงานไม่เห็นด้วยหรือต่อต้านต่อมาจึงมีการเปลี่ยนเป็น Poka yoke เพื่อให้ความหมายดูเหมาะสมขึ้น เหตุการณ์ทำสำคัญคือที่ Arakawa Auto body 1993

เริ่มมีการใช้ Baka yoke ทำให้พนักงานหญิงคนหนึ่งไม่มาทำงานเมื่อผู้จัดการไปเยี่ยมบ้าน เธออธิบายว่า “เธอไม่ได้โง่ เพียงแต่ทุกคนสามารถผิดพลาดกันได้ทั้งนั้น”

คำแปล

“Poka” การพลาดโดยไม่ตั้งใจ การพลั้งเผลอของมนุษย์

“Yoke” มาจากคำว่า Yokeru แปลว่า การป้องกัน การหลีกเลี่ยง

ในซีกโลกตะวันตกมักจะเรียกรวม ๆ POKA YOKE ว่า “Fool Proof”, “Fail Safe” หรือ “Mistake Proofing” หมายถึง วิธีการป้องกันความผิดพลาดพลั้งเผลออันเกิดจากพนักงาน

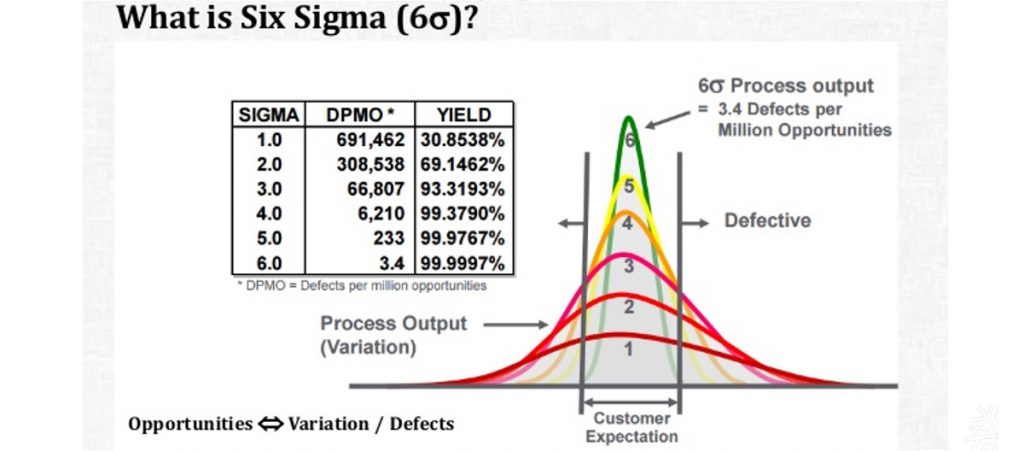

Six Sigma เป็นเครื่องมือและแนวคิดในการปรับปรุงคุณภาพในองค์กรเพื่อลดความผิดพลาดที่เกิดขึ้นในกระบวนการต่างๆ ให้เหลือน้อยที่สุดโดยใช้หลักการทางสถิติ และมุ่นเน้นลูกค้าเป็นหัวใจสำคัญในการแก้ไขปัญหาเพื่อการปรับปรุงและพัฒนากระบวนการรวมทั้งลดผลกระทบและค่าใช้จ่าย โดยชื่อของ Six Sigma นั้นได้มาจากแนวความคิดที่ว่าโอกาสที่เกิดขึ้น 3.4 ครั้งต่อการผลิตหรือการปฏิบัติงาน 1 ล้าน ระดับสมรรถนะขององค์กรโดยส่วนใหญ่จะอยู่ที่ 2 Sigma หรือ 3 Sigma

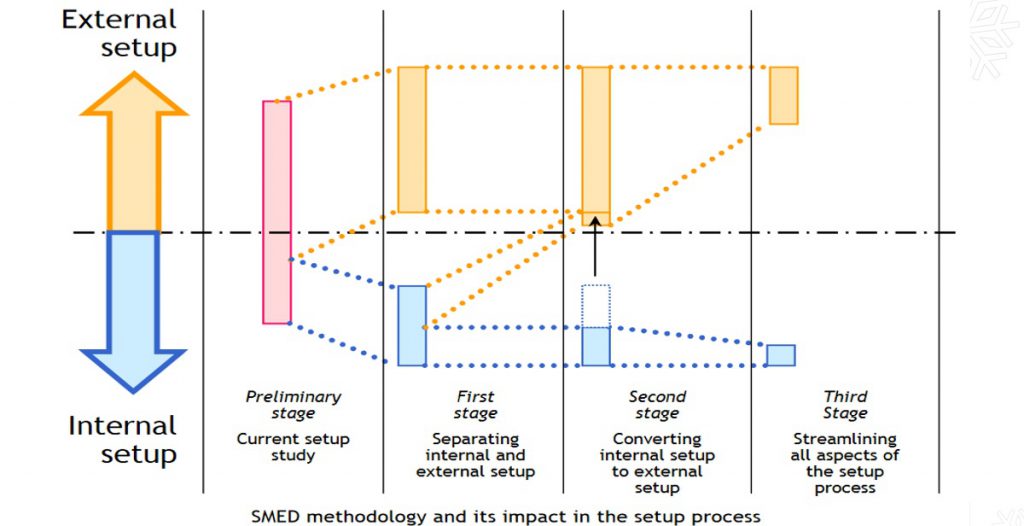

เทคนิคนี้ SMED (Single Minute Exchange of Die) ได้ถูกคิดค้นขึ้น โดย Dr. Shingeo Shingo ซึ่งเป็นผู้ร่วมกันคิดระบบการผลิตแบบ โตโยต้า ร่วมกับ Taiichi Ohno โดยจุดเริ่มต้นของการวัดเวลา นั้นขึ้นอยู่กับองค์กรว่าจะวัดอย่างไร เช่น นับตั้งแต่เครื่องจักรหยุดจนกระทั่งเครื่องจักรเริ่มปฏิบัติงาน ทฤษฏี SMED (Single Minute Exchange of Die)ในตอนเริ่มแรกของ Dr,Shingo นั้นมี 3 ขั้น ตอนหลักๆเท่านั้น ในภายหลัง ขั้นตอนอาจจะแตกออกมามากกว่านี้ เพื่อให้ผู้ศึกษาเข้าใจได้ง่าย แต่ก็จะไม่หนีไปจากหลักเกณฑ์พื้นฐาน มากนัก โดย มี 3 ขั้นตอนดังนี้ 1. Separating Internal and External Setup 2. Convert Internal to External Setup 3.Streamlining All Aspects of the Setup Operation

หลักสูตร ระบบคัมบัง Kanban System

( ภาคทฤษฏี+Workshop )

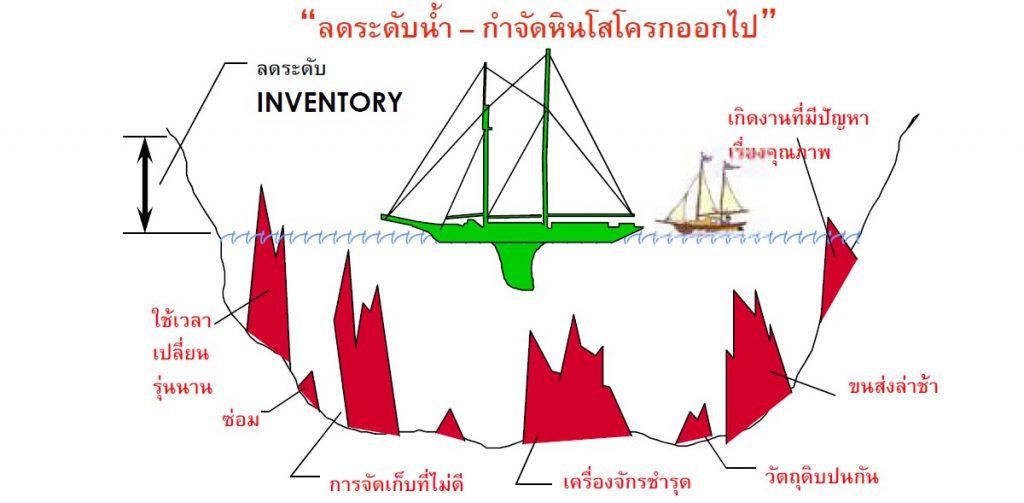

Inventory ถือเป็นความสูญเปล่าตัวการสำคัญในกระบวนการผลิต การผลิตตามความต้องการของลูกค้าจึงเป็นตัวควบคุมความสูญเปล่าที่เกิดจากสินค้าระหว่างการผลิต และสินค้าคงคลัง แต่การจะผลิตเฉพาะจำนวนที่ลูกค้าต้องการ สินค้าที่ต้องการ และในเวลาที่ลูกค้าต้องการนั้นถือเป็นสิ่งที่สำคัญ ซึ่งจะสามารถช่วยในการลดการผลิตมากเกินความจำเป็น (Over Production) จนเกิดเป็นสินค้าคงคลัง (Inventory) ขึ้น

ระบบการผลิตแบบดึง Pull Production System คือ ระบบที่ผลิตตามความต้องการของลูกค้าที่เกิดขึ้นจริงๆ ไม่ใช่เกิดจากการพยากรณ์ เป็นระบบที่เริ่มต้นจากลูกค้าดึงสิ้นค้าจากระบบเป็นขั้นตอนแรก หลังจากนั้นกระบวนการผลิตที่ถูกดึงสิ้นค้าไปจะเริ่มต้นไปดึงชิ้นงานจากกระบวนการก่อนหน้า ในเวลาที่ต้องการ และปริมาณที่ต้องการ เครื่องมือที่ใช้เป็นสัญญาณการสั่งผลิตนั้นคือ

ระบบคัมบัง Kanban System นั่นเอง ทำหน้าที่บอกให้พนักงาน ทำการผลิต โดยบอกทั้ง จำนวน เวลา และสถานที่ที่จะส่ง ฯลฯ สัญญาณอาจอยู่ในรูปของแสง เสียง บัตรคัมบัง ภาชนะคัมบัง สื่ออิเลคโทรนิค Barcode ซึ่งสัญญาณที่ดีต้องมีคุณสมบัติดังนี้ เข้าใจง่าย ไม่สับสน , มีข้อมูลอย่างเพียงพอ , ต้องเกิดขึ้นอย่างอัตโนมัติปราศจากคำสั่งใด ๆ

หลักสูตรอบรม Lean , 6 Sixma

ทุกกิจกรรมมีการใช้ปัจจัยสำหรับการผลิต เช่น คน เครื่องจักรอุปกรณ์ วิธีการ วัตถุดิบ และสภาพแวดล้อม

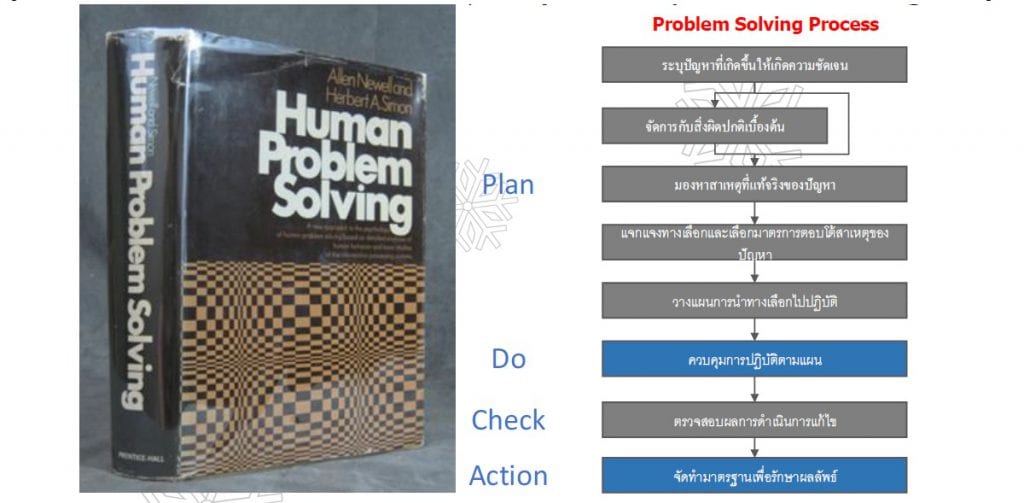

ทฤษฎีการแก้ปัญหาส่วนใหญ่ได้รับอิทธิพลจากผลงานเรื่องนักแก้ปัญหาทั่วไป (general problem solver) ของ Ernest & Newell (1969) และ Newell & Simon (1972) ซึ่งเป็นทฤษฎีการแก้ปัญหาของมนุษย์ (human problem solving)

McNamara (1999) กล่าวว่าวิธีการแก้ปัญหามีหลากหลายวิธี ไม่มีวิธีการแก้ปัญหาใดที่จะสามารถ แก้ปัญหาทุกเรื่องได้ แต่มีแนวปฏิบัติพื้นฐานที่สามารถนําไปใช้ในการแก้ปัญหาได้ โดยต้องมีการฝึกใช้เสียก่อน เพื่อให้เกิดความคุ้นเคยจนสามารถปฏิบัติได้อย่างเป็นธรรมชาติ

แต่ทุกปัญหาต้องได้รับการแก้ไข/ป้องกันการเกิดซ้ำ ในอุตสาหกรรมการผลิตได้มีการประยุกต์ใช้หลักการแก้ไขปัญหาหลากหลายประเภทเข้ามาใช้เช่น QCC ,QC Story , 8D ,5 Principles ,CAR & PAR เป็นต้น ซึ่งที่กล่าวมานี้เป็นเพียงกระบวนการทั้งหมด ซึ่งจะพบว่าผู้ที่แก้ไขรู้เพียงกระบวนการไม่รู้เครื่องมือสำหรับใช้ในการวิเคราะห์หรือแสดงผลก็อาจจะไม่สามารถแก้ไขปัญหาได้

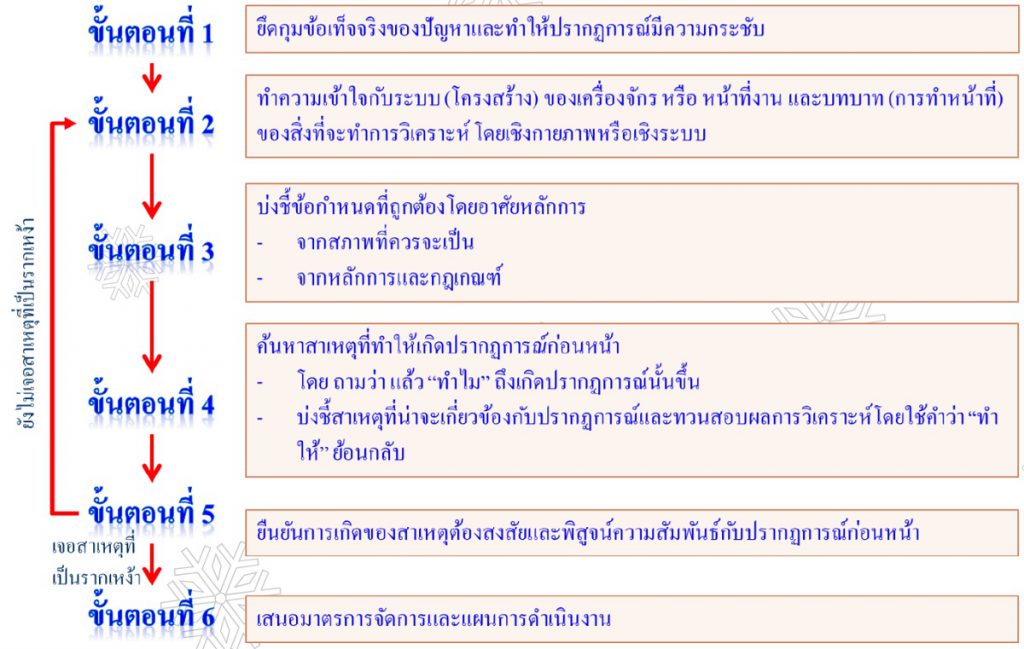

หลักสูตร การวิเคราะห์สาเหตุของปัญหา Root Cause Analysis (RCA) ด้วย Why Why Analysis & 3 GEN

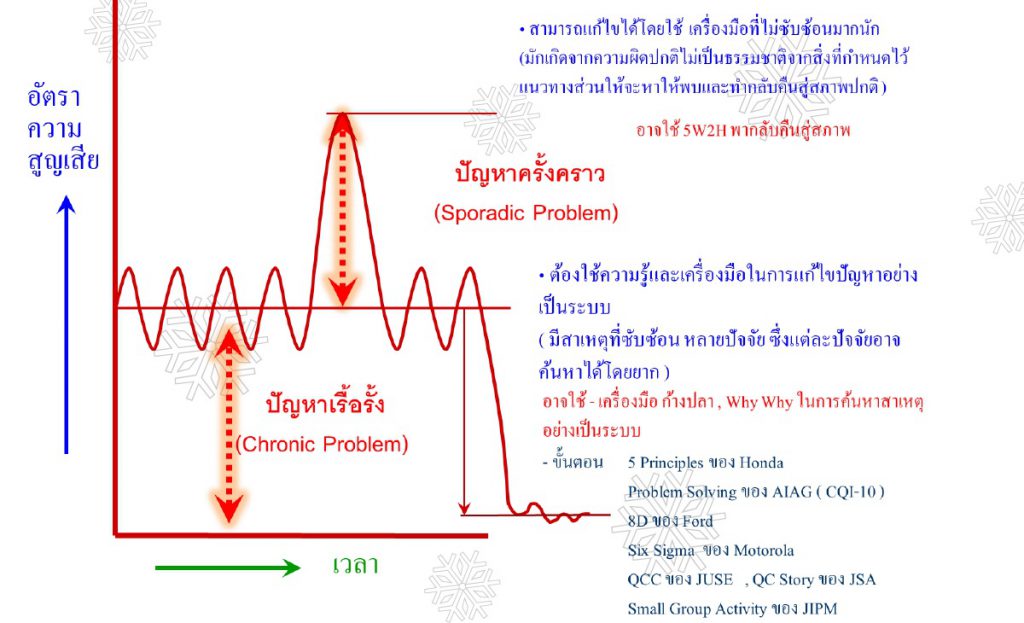

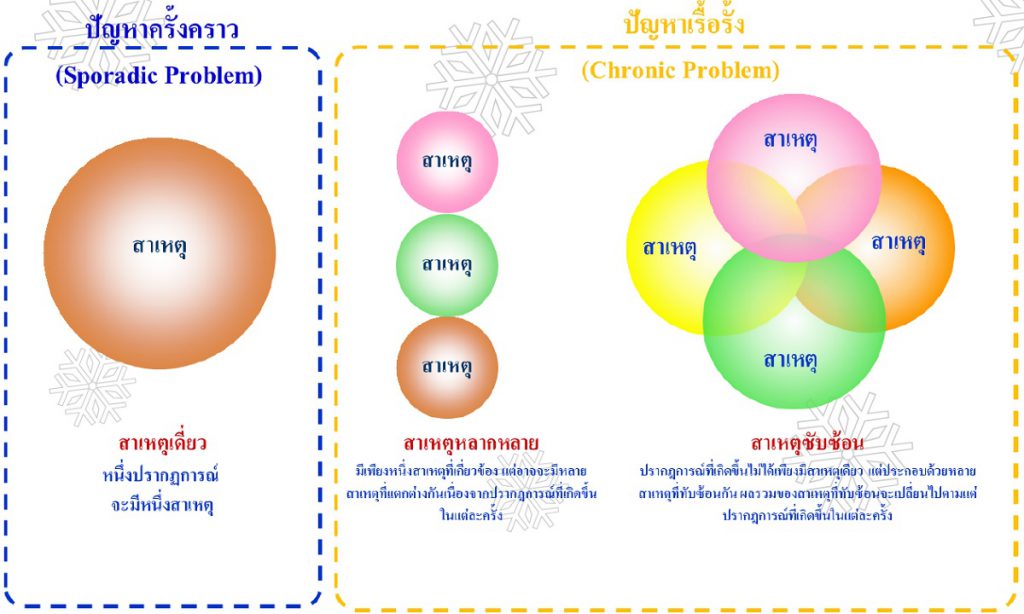

ปัญหา คือ ความแตกต่างระหว่างผลที่เกิดขึ้นจริงและสิ่งเป้าหมายที่ต้องการ/คาดหวังซึ่งอาจเกิดขึ้นซึ่งอาจอยู่ในรูปแบบที่สามารถวัดได้และรู้สึกได้

แต่ทุกปัญหาต้องได้รับการแก้ไข/ป้องกันการเกิดซ้ำ ในอุตสาหกรรมการผลิตได้มีการประยุกต์ใช้หลักการแก้ไขปัญหาหลากหลายประเภทเข้ามาใช้เช่น QCC ,QC Story , 8D ,5 Principles ,CAR & PAR เป็นต้น ซึ่งที่กล่าวมานี้เป็นเพียงกระบวนการทั้งหมด ซึ่งจะพบว่าผู้ที่แก้ไขรู้เพียงกระบวนการไม่รู้เครื่องมือสำหรับใช้ในการวิเคราะห์หรือแสดงผลก็อาจจะไม่สามารถแก้ไขปัญหาได้

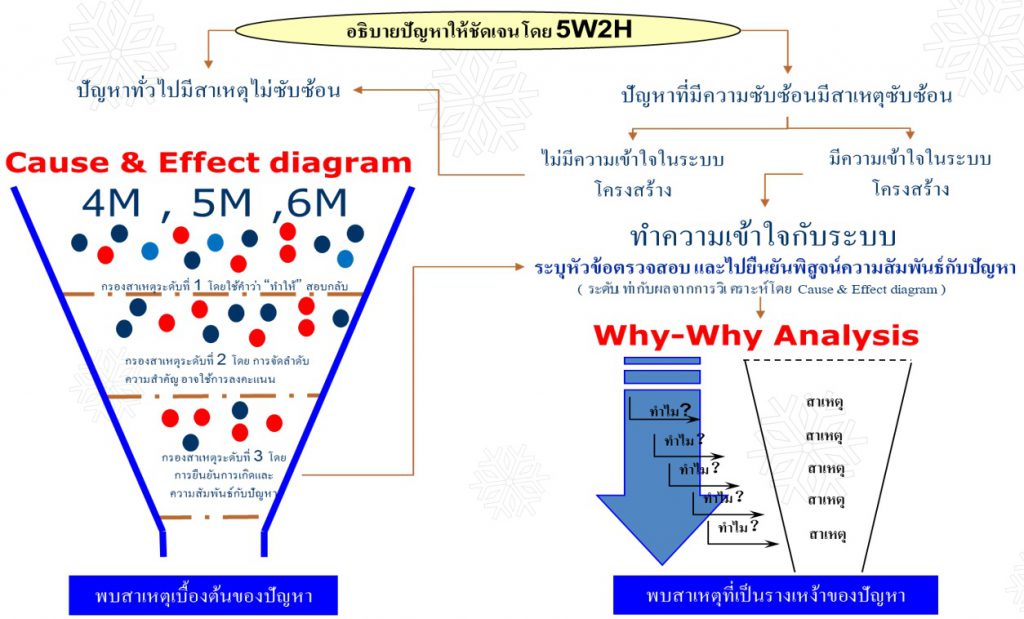

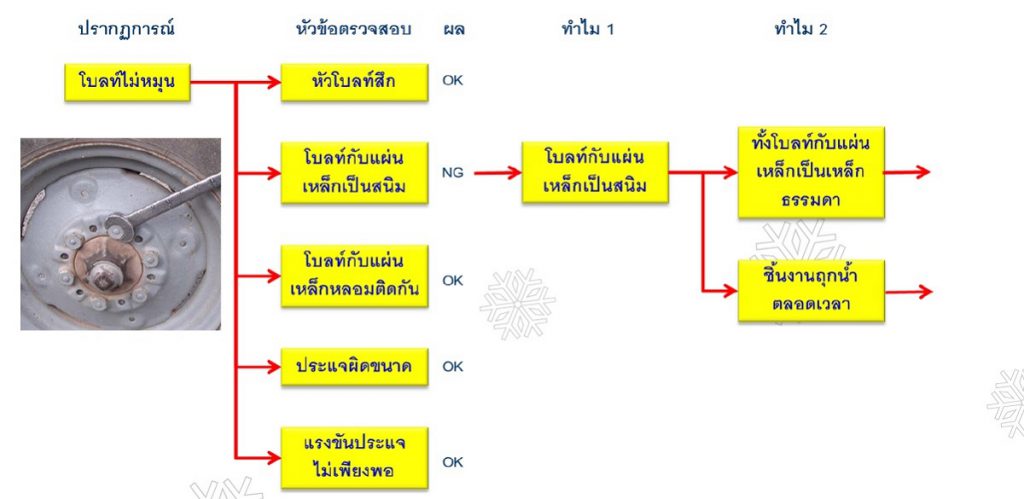

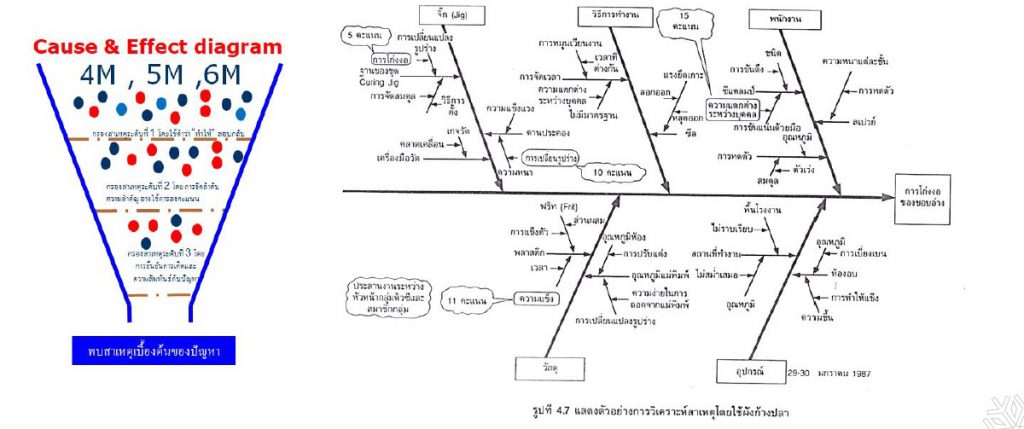

ซึ่งในขั้นตอนเหล่านี้มีกระบวนการหนึ่งที่สำคัญคือ การวิเคราะห์หาสาเหตุที่ทำให้เกิดปัญหาซึ่งมีเครื่องมือ มากมายแต่ที่นิยมใช้กันคือ Why Why Analysis และ Cause and Effect Diagram

Why Why Analysis เป็นเทคนิคการวิเคราะห์หาปัจจัยที่เป็นต้นเหตุให้เกิดปรากฏการอย่างเป็นระบบ มีขั้นมีตอน ไม่เกิดการตกหล่น ซึ่ง “ไม่ใช่การคิดแบบคาดเดา ,นั่งเทียน หรือ เหวี่ยงแห่” โดยหลักการวิเคราะห์ “ทำไม”

นการวิเคราะห์ทำให้ได้สาเหตุที่เป็นรากเหง้าของปัญหาหลักการที่ผู้วิเคราะห์ต้องมีการดำเนินงานคือ การบริหารโดยข้อเท็จจริง (Management By Fact) มีความสำคัญอย่างยิ่งในการแก้ปัญหาทุกอย่าง ไม่ว่าจะเป็นปัญหาเล็กๆ น้อยๆ จนกระทั่งปัญหาใหญ่ๆ

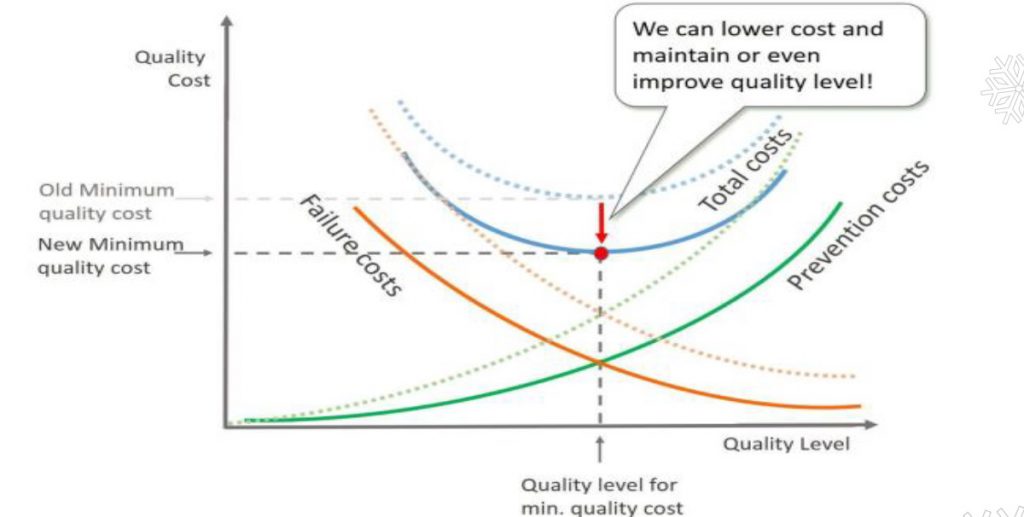

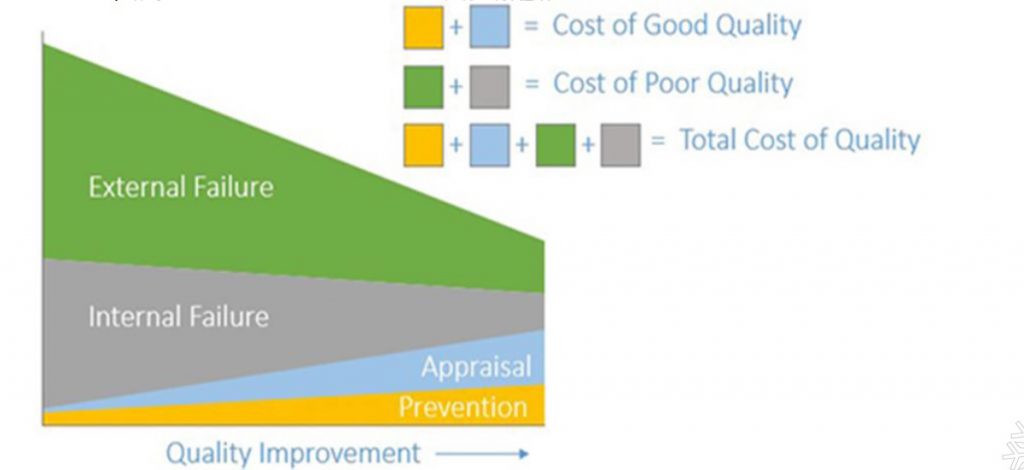

หลักสูตร การวิเคราะห์ต้นทุนด้านคุณภาพ Cost of Quality Analysis ( COQ )

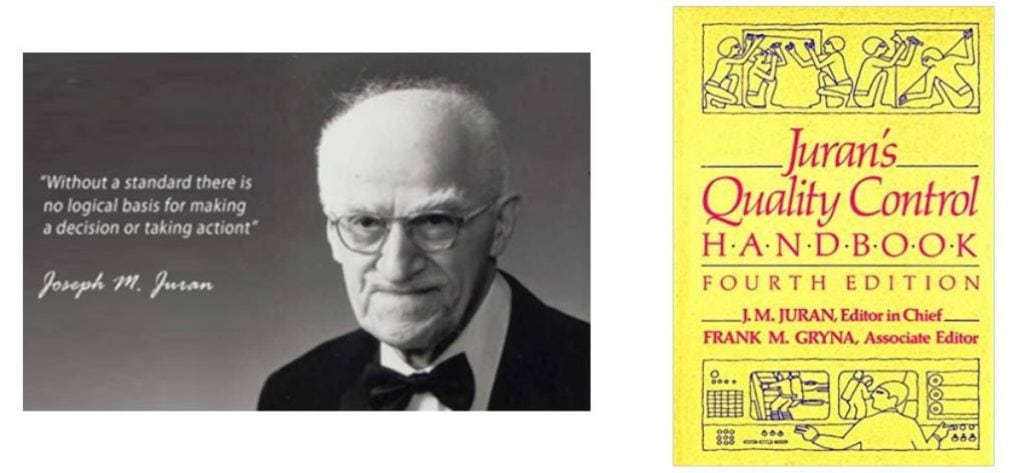

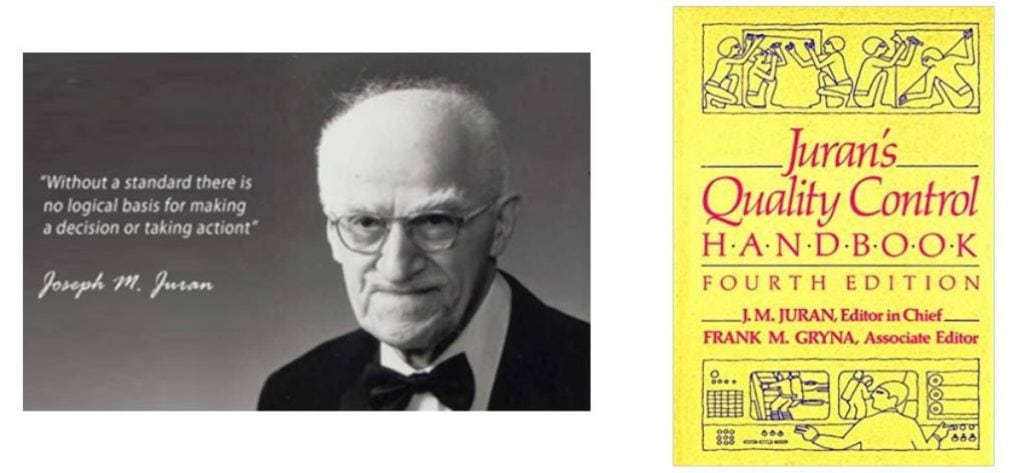

แนวคิดเรื่อง ต้นทุนด้านคุณภาพ Cost of Quality ได้รับการกล่าวถึงเป็นครั้งแรกโดย Juran (คู่มือการควบคุมคุณภาพที่ตีพิมพ์ในปี ค.ศ. 1951) และแนวคิดนี้ถูกใช้ในอุตสาหกรรมการผลิตเป็นหลัก ราคาของผลิตภัณฑ์ที่ไม่สอดคล้องกัน (Philip Crosby) หรือต้นทุนที่มีคุณภาพไม่ดี (Joseph Juran) คำว่า ‘ต้นทุนด้านคุณภาพ Cost of Quality’ หมายถึงต้นทุนที่เกี่ยวข้องกับการจัดหาผลิตภัณฑ์หรือบริการที่มีคุณภาพ

ต้นทุนด้านคุณภาพ Cost of Quality ประกอบด้วย 4 องค์ประกอบ:

1 ค่าความล้มเหลวภายนอก ( External Failure Cost )

2 ค่าใช้จ่ายภายในล้มเหลว (Internal Failure Cost )

3 การตรวจสอบ (ประเมิน) (appraisal) Cost)

4 ค่าใช้จ่ายในการป้องกัน (Prevention Cost)

ค่าสัดส่วนของ ต้นทุนด้านคุณภาพ Cost of Quality แต่ละประเภท ไม่มีเกณฑ์มาตรฐานที่กำหนดตายตัวขึ้นอยู่กับองค์กรเป็นผู้ตัดสินใจ

ลงทุนป้องกันหรือวัดมากเกินไปก็ทำให้เกิด ทุนทุนรวมที่สูงเกินความจำเป็นไม่ป้องกัน/ตรวจสอบเลย ก็ทำให้ต้นทุนรวมสูงเช่นเดียวกัน

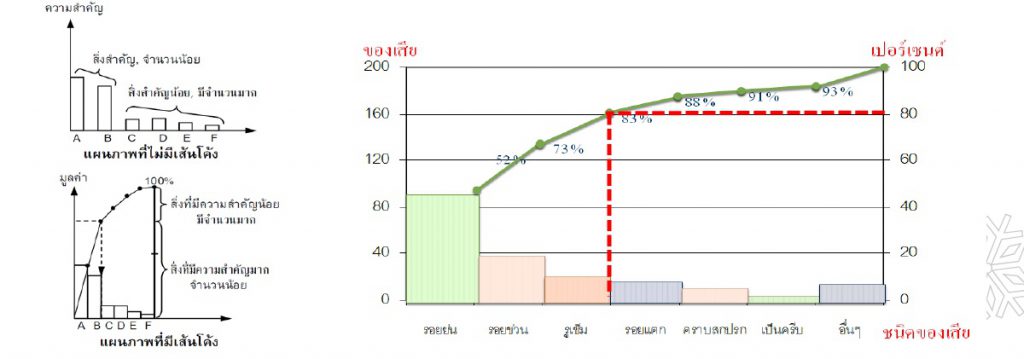

หลักสูตร เรื่องราวการควบคุมคุณภาพ QC Story 2วัน เน้น Workshop

เดิมมา QC Story คือรายงานที่ใช้ในองค์กรเพื่อใช้ในการอธิบายเรื่องการแก้ปัญหาที่ผ่านมาอย่างง่ายๆ อย่างไรก็ตามกิจกรรมของ QC Story แสดงว่าเรื่องเหล่านี้นำไปสู่ขั้นตอนการแก้ไขปัญหาได้ดีและง่ายต่อการเข้าใจและทำให้กิจกรรมแก้ไขปัญหามีความก้าวหน้าอย่างมั่นคง

ปัจจุบัน QC Story ได้รับการพิจารณาให้เป็นกลยุทธ์พื้นฐานที่ใช้ในกิจกรรมแก้ไขปัญหาเพิ่มจากขั้นตอนการจัดทำรายงาน

QC Story (คิวซีสตอรี่) คือ “ขั้นตอนการแก้ไขหรือปรับปรุงยกระดับ ภายใต้เงื่อนไขการพัฒนาบุคลากรให้เข้าใจถึงเรื่องราวโครงการของกระบวนการทำงาน ผ่านกิจกรรม PDCA อย่างเป็นระบบ”

เครื่องมือควบคุมคุณภาพ 7 ชนิด( QC 7 tools )

ในปี ค.ศ. 1954 Dr. J. M. Juran ได้ ถูกเชิญมายังประเทศญี่ปุ่น เพื่อสร้างความรู้ความเข้าใจแก่ผู้บริหารระดับสูงภายในองค์กรในการนำเทคนิค เหล่านี้มาใช้งาน โดยได้รับความร่วมมือจากพนักงานทุก ๆ คน นับเป็นจุดเริ่มต้นของการพัฒนาและรวบรวมเครื่องมือที่ใช้ในการควบคุมคุรภาพ รวม 7 ชนิด ที่เรียกว่า QC 7 Tools มาใช้

หลักสูตรอบรม TQM , Management , RBA

หลักสูตร การรายงาน ประสานงาน ปรึกษา เพื่อเพิ่มประสิทธิภาพการทำงาน HoRenSo

HoRenSo ほうれんそう เป็นคำที่ใช้ในระบบการทำงานของประเทศญี่ปุ่น ซึ่งชาวญี่ปุ่นจะยึดคำๆ นี้ เรียกได้ว่าเป็นนิสัยติดตัวในการทำงานไปตลอดชีวิต คนไหนไม่มี ほうれんそう คนนั้นแทบจะถูกหัวหน้างานตราหน้าไปเลยว่าทำงานไม่ได้ดี

1. ほうこくอ่านว่า โฮโคะคุ แปลว่า รายงานสิ่งที่ได้ทำไป

2. れんらく อ่านว่า เรนราคุ แปลว่า ติดต่อสื่อสารอย่างต่อเนื่อง

3. そうだん อ่านว่า โซดัน แปลว่า การปรึกษาหารือในกรณีมีข้อสงสัยเกิดปัญหาขึ้น

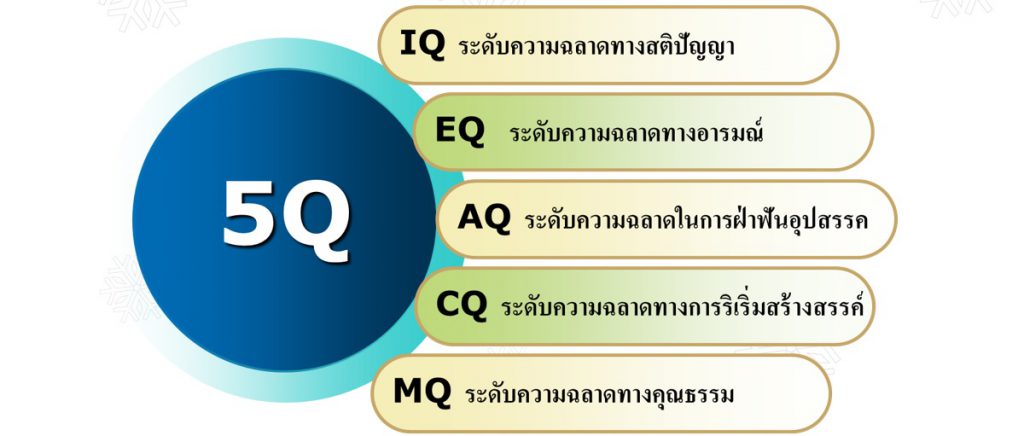

หลักสูตร 5Q เพื่อการพัฒนาตนเองสู่การทำงานอย่างมีความสุข

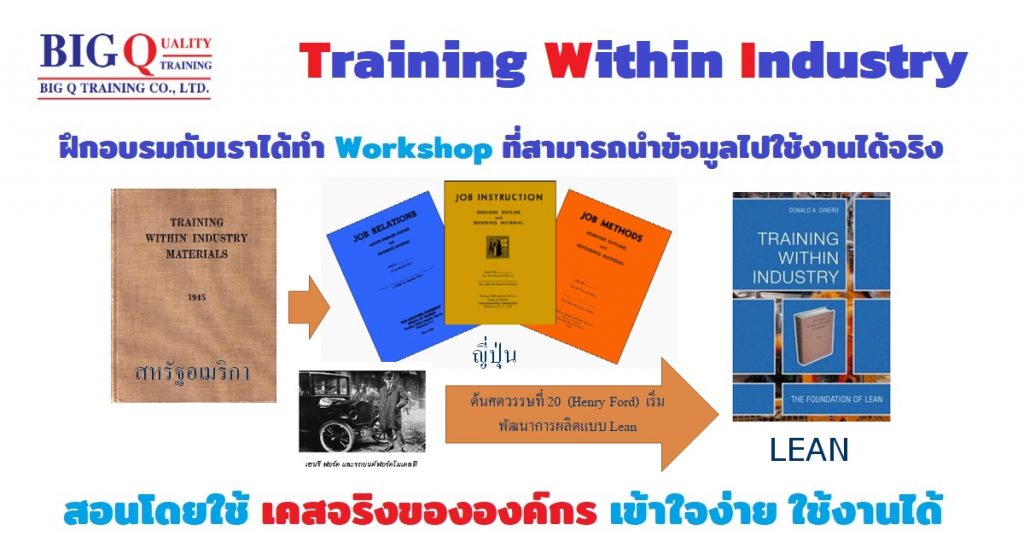

พัฒนาทักษะหัวหน้างานด้วยหลักการของ TWI-3J

raining Within Industry for Supervisor เป็นหลักสูตรที่ได้รับการพัฒนาขึ้นเพื่อสนับสนุนภาคการผลิตในอุตสาหกรรมของสหรัฐอเมริกา ในช่วงระหว่างสงครามโลกครั้งที่ 2 เมื่อราว ค.ศ. 1940 โดยมุ่งเน้นการพัฒนาทักษะหัวหน้างาน ( Skill Supervisor) เป็นหลัก TWI ได้ถูกนำมาใช้ในประเทศญี่ปุ่นในช่วงหลังสงครามเพื่อฟื้นฟูเศรษฐกิจและอุตสาหกรรมของประเทศ

หลักสูตรอบรม HR

หลักสูตร ISO22000 : 2018

ISO 22000 Food Safety Management System: FSMS

คือ ระบบการจัดการความปลอดภัยของอาหาร มาตรฐานดังกล่าวเน้นที่ผู้ประกอบการที่ต้องการพัฒนาการจัดการความปลอดภัยของ อาหารให้มีความชัดเจน โดยจะเป็นที่รวมของข้อกำหนดในมาตรฐานต่าง ๆ ที่ใช้อยู่ในปัจจุบัน เพื่อประกันความปลอดภัยของสินค้าตลอดเส้นทางห่วงโซ่อาหาร โดยเน้นที่การสื่อสารร่วมกันระบบการจัดการและการควบคุมอันตราย มีวัตถุประสงค์เพื่อประกันว่ามีการกำหนดรายละเอียดการตรวจสอบเพื่อความ ปลอดภัยของอาหารอย่างถูกต้องเหมาะสม และมีกระบวนการควบคุมตรวจสอบที่มีประสิทธิภาพในทุกขั้นตอน โดยอาศัยข้อมูลจากการสื่อสารระหว่างผู้มีส่วนร่วมในห่วงโซ่อาหารทุกราย ให้ข้อมูลและหลักฐานตามความต้องการของลูกค้าและตัวแทนจำหน่ายในด้านความเป็น ไปได้ ความจำเป็น และผลกระทบที่มีต่อผลิตภัณฑ์ขั้นสุดท้ายโดยอาศัยข้อมูลจากการสื่อสารระหว่าง ลูกค้าและตัวแทนจำหน่าย

ISO 22000 จะครอบคลุมทั้งข้อกำหนดของ GHP, HACCP และข้อกำหนดสำหรับระบบการจัดการในองค์กร

ระบบบริหารคุณภาพ ISO 22000 มีการเปลี่ยนแปลงมาตรฐานฉบับใหม่ จาก Version 2005 เป็น 2018 จึงมีความจำเป็นอย่างยิ่งสำหรับองค์กรที่ประยุกต์ใช้มาตรฐานนี้ ที่จะเตรียมความพร้อมในการก้าวสู่ ISO 22000:2018 การอบรมหลักสูตรนี้จึงมุ่งเน้นเพื่อให้ผู้เข้ารับการอบรม รับทราบข้อกำหนดต่างๆที่มีการปรับปรุง เปลี่ยนแปลง ให้มีความพร้อมในการตรวจรับรองตามการเปลี่ยนแปลงของข้อกำหนด

หลักสูตร GHP : Good Hygiene Practice(s)

คือ ระบบพื้นฐานที่โรงงานผลิตอาหาร หรือผู้ประกอบการที่อยู่ในห่วงโซ่อาหารควรจะนำไปประยุกต์ใช้ จัดทำขึ้นโดยหน่วยงานมาตรฐานอาหารระหว่างประเทศ หรือ โคเด็กซ์ (CODEX) ซึ่งจะสามารถตอบสนองนโยบายขององค์กรอนามัยโลกที่ต้องการให้อาหารมีความปลอดภัยตั้งแต่ การปลูกผัก เลี้ยงสัตว์ จนกระทั่งถึงโต๊ะอาหาร

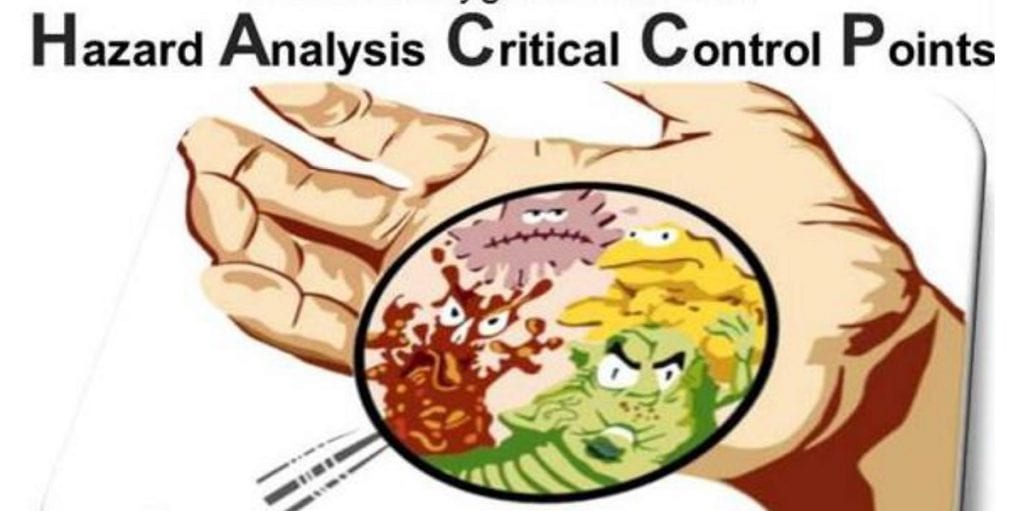

HACCP : Hazard Analysis Critical Control Point

เป็นมาตรฐานการผลิต ที่มีมาตรการป้องกันอันตราย ที่ผู้บริโภคอาจได้รับจากการบริโภคอาหาร ซึ่งรายละเอียดในข้อกำหนดจะกล่าวถึง การวิเคราะห์อันตราย จุดควบคุมวิกฤต เป็นแนวคิดเกี่ยวกับ มาตรการป้องกันอันตราย ที่อาจเกิดขึ้น ในแต่ละขั้นตอน ของการดำเนินกิจกรรมใด ๆ โดยมีกระบวนการดำเนินงานเชิงวิทยาศาสตร์ คือมีการศึกษาถึงอันตราย หาทางป้องกันไว้ล่วงหน้า รวมทั้งมีการควบคุม และเฝ้าระวัง เพื่อให้แน่ใจว่า มาตรการป้องกัน ที่กำหนดขึ้นนั้น มีประสิทธิภาพตลอดเวลา

หลักสูตรอบรม GHP , HACCP , ISO22000 , BRC

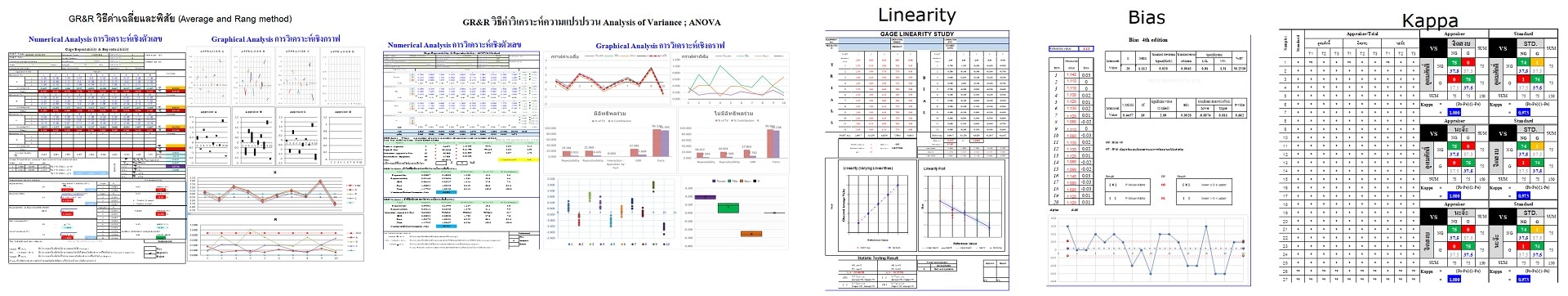

ตัวอย่างเอกสารสอน

ISO9001 , IATF16949

- การวิเคราะห์ระบบการวัดMeasurement System Analysis ( MSA ) 4th Edition

- MSA GR&R 4th ANOVA Method

- MSA GR&R 4th X-R Method

- MSA Bias 4th

- MSA Linearility 4 th

- MSA Stability 4th

- MSA KAPPA for 50p - 3t 4th

- SPC update 4-5-66

- Advance Product Quality Planning(APQP)2 nd & Production-Part Approval Process (PPAP) 4th Edition

- APQP Flow

- APQP Plan

- Form PFMEA AIAG & VDA

- การวิเคราะห์ข้อบกพร่องและผลกระทบของกระบวนการและแผนควบคุม PFMEA AIAG & VDA 1st & CP

- Process Approach & Risk Assessment 2หน้า

ISO14001 , ISO45001, ISO50001 , RoHS

..

PRODUCTIVITY

..

TQM , Management , RBA

..

TPM

..

Lean , 6 Sixma

..

HR

..

อื่นๆ

..