Keyword ค้นหาที่เกี่ยวข้อง

หลักสูตร FMEA , อบรม FMEA 2565 , หลักสูตร FMEA new version , fmea 5th edition ภาษาไทย , FMEA Version ล่าสุด , แบบฟอร์ม fmea , ตัวอย่าง FMEA new version , fmea new version ประกาศใช้ , หลักสูตร อบรม FMEA 2565

บทนำ

หลักสูตร FMEA คือ เครื่องมือชนิดหนึ่งที่ใช้ในการวิเคราะห์คาดการปัญหาที่อาจเกิดขึ้นในอนาคตและสาเหตุที่อาจทำให้เกิดปัญหาจากประสบการณ์ในอดีตของทีมงานเพื่อหาแนวทางการป้องกันให้สาเหตุที่ทำให้เกิดปัญหาไม่เกิดขึ้นทำให้ปัญหานั้นไม่เกิดขึ้น

AIAG & VDA FMEA Handbook เป็นคู่มืออ้างอิงอุตสาหกรรมยานยนต์ใหม่สำหรับการวิเคราะห์โหมดความล้มเหลวและผลกระทบเพื่อใช้เป็นแนวทางในการช่วยเหลือซัพพลายเออร์ในการพัฒนา Design FMEA , Process FMEA, และ Supplemental FMEA และการตอบสนองของระบบ

คู่มือฉบับนี้พัฒนาด้วยทีมงานระดับโลกของ OEM และซัพพลายเออร์ชั้นผู้เชี่ยวชาญ Tier 1 (SME’s) ซึ่งได้รวมแนวทางปฏิบัติที่ดีที่สุดจากทั้ง Automotive Industry Action Group : AIAG กลุ่มปฏิบัติการอุตสาหกรรมยานยนต์ และ The German Association of the Automotive Industry : VDA สมาคมอุตสาหกรรมยานยนต์เยอรมนี ไว้ในแนวทางที่มีโครงสร้างที่กลมกลืนกัน นอกเหนือจากการทำให้ซัพพลายเออร์สามารถตอบสนองความต้องการของลูกค้าได้ง่ายขึ้นในกระบวนการพัฒนา FMEA คู่มือยังมีการเปลี่ยนแปลงที่สำคัญเช่นกระบวนการใหม่สำหรับการพัฒนา FMEA – แนวทาง 7 ขั้นตอน – และบทใหม่เกี่ยวกับ FMEA เสริมสำหรับการตรวจสอบและ การตอบสนองของระบบ (FMEA-MSR)

การเปลี่ยนแปลงที่สำคัญเพิ่มเติม ได้แก่ :

• ตารางประเมินค่า SOD ความรุนแรง การเกิดขึ้น และการตรวจสอบที่แก้ไขโดยสิ้นเชิง

• วิธีการลำดับความสำคัญ (AP) และตารางเพื่อแทนที่ RPN

• แผ่นแบบฟอร์มใหม่ (spreadsheet users) และมุมมองรายงานซอฟต์แวร์ (software users)

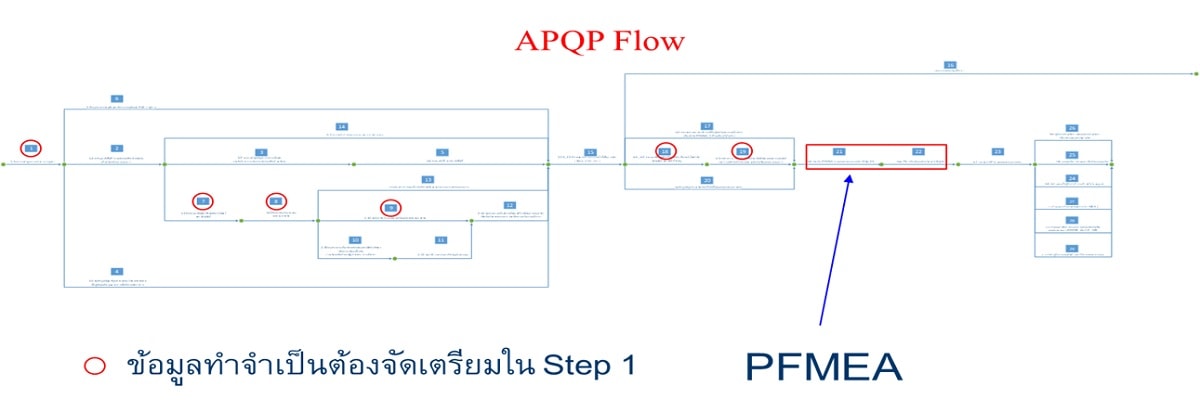

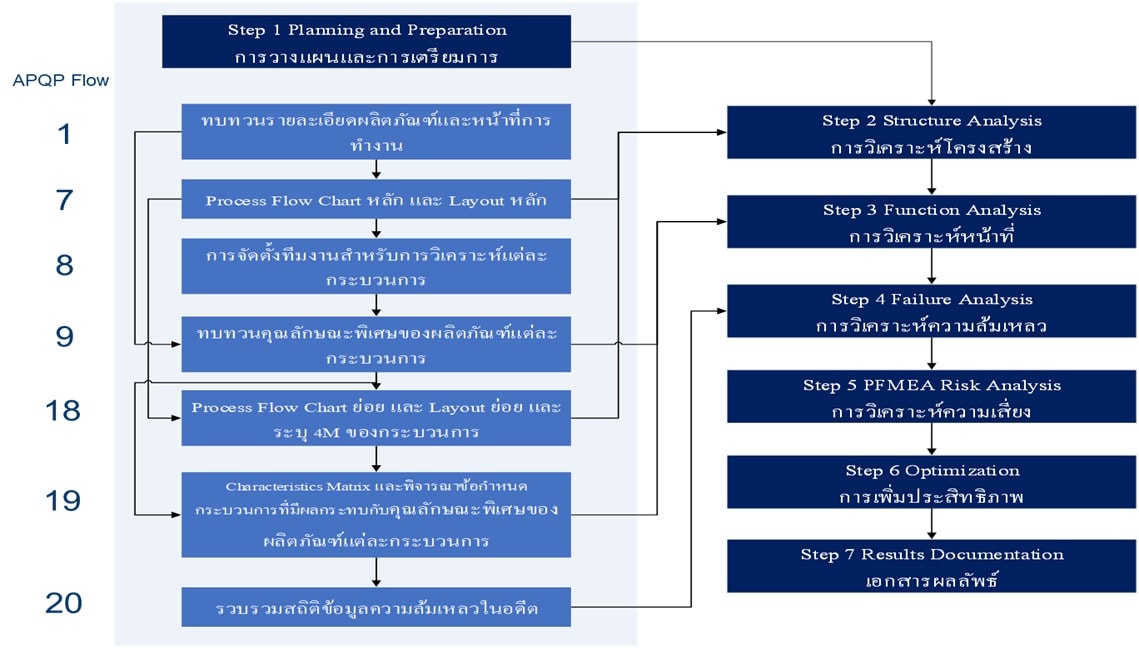

การวิเคราะห์ข้อบกพร่องและผลกระทบของกระบวนการ PFMEA เป็นขั้นตอนหนึ่งในกระบวนการเตรียมความพร้อมของกระบวนการผลิตตามแนวทางของ APQP เพื่อ ต้องการนำมาตรการป้องกันสาเหตุ และการตรวจจับที่ดีไปใช้ในการออกแบบ Control Plan

ขั้นตอนการการวิเคราะห์ข้อบกพร่องและผลกระทบของกระบวนการ PFMEA แบ่งออกเป็น 7 ขั้นตอน

ขั้นตอนการการวิเคราะห์ข้อบกพร่องและผลกระทบของกระบวนการ PFMEA แบ่งออกเป็น 7 ขั้นตอน

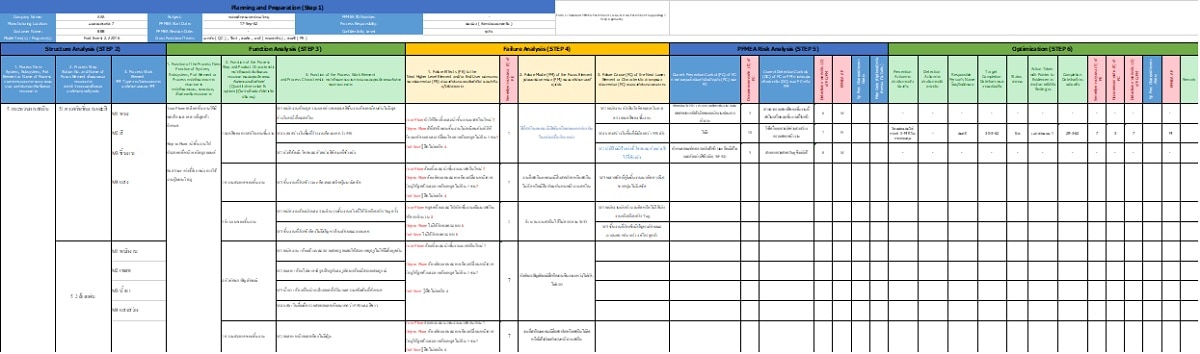

ตัวอย่าง ส่วนหนึ่งของ Workshop

วัตถุประสงค์

เพื่อให้ผู้ฝึกอบรมมีความรู้ความเข้าใจและมีทักษะในการวิเคราะห์ข้อบกพร่องและผลกระทบ PFMEA ตามคำแนะนาของ AIAG & VDA First Edition Issued June 2019

กลุ่มเป้าหมาย : ผู้จัดการ หัวหน้างาน และผู้ที่สนใจ

จำนวนผู้เข้าอบรม : 30 คน/รุ่น

กำหนดการอบรม

วันที่ 1

หลักการและแนวคิดพื้นฐาน

– FMEA คืออะไรและความหมาย

– ความเป็นมาและวัตถุประสงค์ของ FMEA

– การเปลี่ยนแปลง FMEA4th เป็น PFMEA AIAG & VDA 1st

– การแบ่งประเภทของ FMEA

– เมื่อไหร่จะเริ่มต้นทำ/ทบทวน FMEA

– ข้อกำหนด ข้อกำหนด IATF ที่เกี่ยวข้อง

– 7 ขั้นตอนการจัดทำ PFMEA

การวิเคราะห์ PFMEA AIAG & VDA 1st June 2019

Step 1 Planning and Preparation การวางแผนและการเตรียมการ

– รายละเอียดผลิตภัณฑ์

– Process Flow Chart หลัก และ Layout หลัก

– การจัดตั้งทีมงานสำหรับการวิเคราะห์แต่ละกระบวนการ

– Characteristics Product

– Process Flow Chart ย่อย และ Layout ย่อย

– ระบุ 4M ของกระบวนการ

– Characteristics Process

– Characteristics Matrix ความสัมพันธ์ Product & Process

– Workshop จัดเตรียมข้อมูล

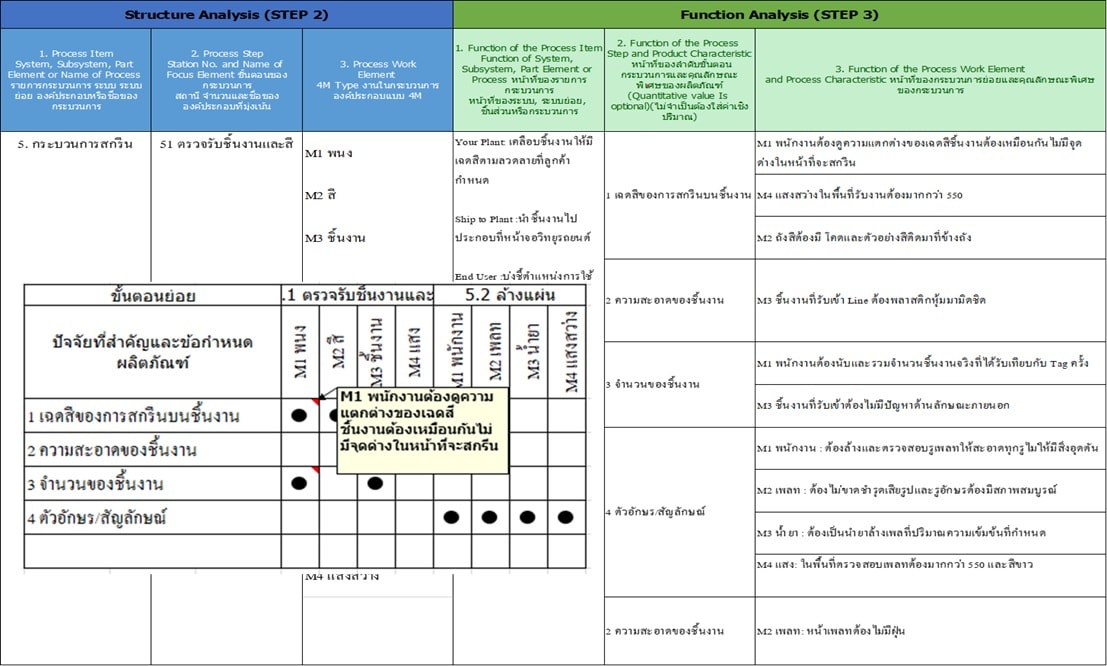

Step 2 Structure Analysis การวิเคราะห์โครงสร้าง

2.1 ระบบรายการกระบวนการ,ระบบย่อย ,ชิ้นส่วนย่อย ชื่อกระบวนการ

2.2 ขั้นตอนกระบวนการหมายเลขสถานีและชื่อของรายละเอียดย่อยจุดสำคัญ

2.3 รายละเอียดย่อยของกระบวนการทำงาน 4M

– Workshop

Step 3 Function Analysis การวิเคราะห์หน้าที่

3.1 หน้าที่ของรายการกระบวนการ หน้าที่ของระบบ, ระบบย่อย, ชิ้นส่วนหรือกระบวนการ

3.2 หน้าที่ของลำดับขั้นตอนกระบวนการและคุณลักษณะพิเศษของผลิตภัณฑ์

3.3 หน้าที่ของกระบวนการย่อยและคุณลักษณะพิเศษของกระบวนการ

– Workshop

วันที่ 2

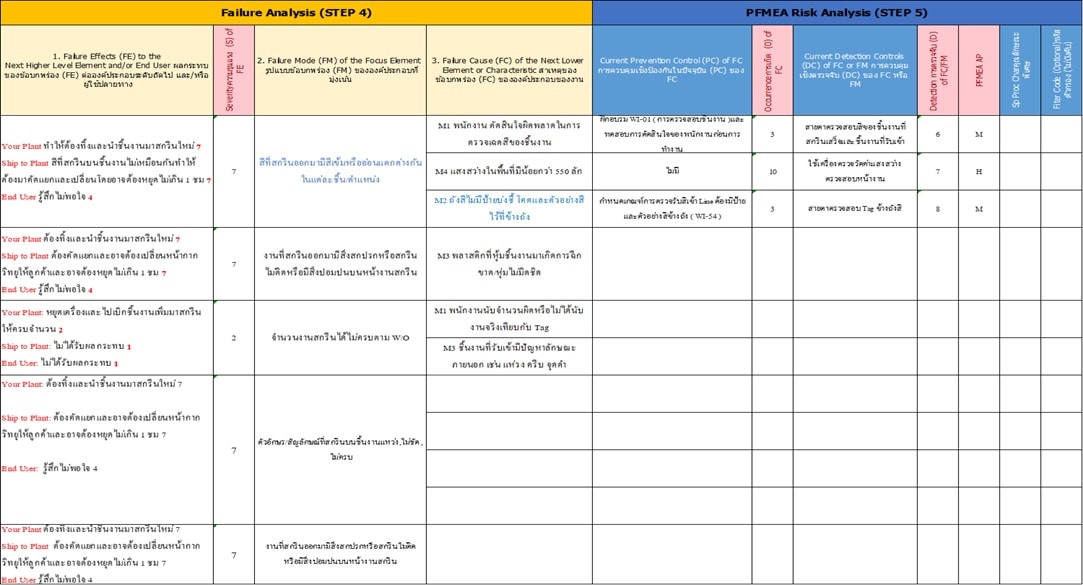

Step 4 Failure Analysis การวิเคราะห์ความล้มเหลว

4.1 การระบุผลกระทบความล้มเหลว

– เกณ์การประเมินค่า Severity (S) of FE

4.2 การะบุลักษณะความล้มเหลว

4.3 การะบุสาเหตุที่ทำให้เกิดความล้มเหลว

– Workshop

Step 5 PFMEA Risk Analysis การวิเคราะห์ความเสี่ยง

5.1 การระบุวิธีการควบคุมสาเหตุของความล้มเหลว FC ในปัจจุบัน

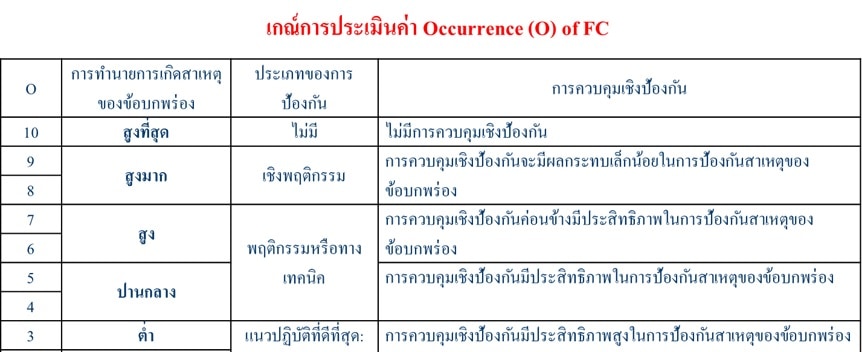

– เกณ์การประเมินค่า Occurrence (O) of FC

5.2 การระบุวิธีการค้นพบความล้มเหลว FM และสาเหตุ FC ในปัจจุบัน

– Workshop

– เกณ์การประเมินค่า Detection (D) of FC/FM

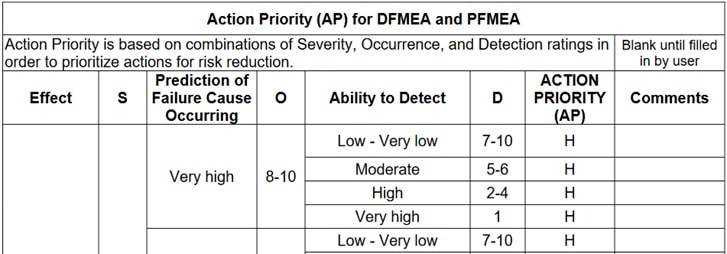

– เกณ์การประเมินค่า PFMEA AP

Step 6 Optimization การเพิ่มประสิทธิภาพ

6.1 การปรับปรุงวิธีป้องกัน

6.2 การปรับปรุงวิธีการค้นพบ

– การประเมินผลหลังการปรับปรุง S,O,D,AP

– Workshop

Step 7 Results Documentation เอกสารผลลัพธ์

– การจัดเตรียมข้อมูลผลการวิเคราะห์

การจัดทำ Control Plan

– Control Plan คืออะไร

– ความสัมพันธ์ของ FMEA และ CP

– การจัดทำและแก้ไขแผนควบคุม

– แนวทางปฏิบัติสำหรับการปรับปรุง Control Plan

– การตรวจสอบความสมบูรณ์ของ CP โดย A8

– การปรับปรุง FMEA และ CP ตามข้อกำหนด 10.2.3

– Q&A

รูปแบบการอบรม ( สำคัญ )

– บรรยาย 30% Workshop 70%

– Workshop ใช้ผลิตภัณฑ์จริงขององค์กร ดำเนินการวิเคราะห์ผ่านกระบวนการทำงานจริง โดยให้มีการจัดกลุ่มตามกระบวนการหลักในการผลิต

– กรณีที่องค์กรต้องดำเนินการจริง แนะนำให้มีการจัดฝึกอบรมห่างกัน 1-2 สัปดาห์ โดยวันที่ 1 จะอบรม Step 1-3 และฝากการบ้าน ในวันที่ 2 อบรม Step 4-7 โดยใช้ข้อมูลการบ้านที่ฝากไว้

– Form ที่ต้องใช้ ทาง Big Q เตรียมให้ทั้งหมด

สิ่งที่องค์กรต้องจัดเตรียม

– ชิ้นงานตัวอย่าง ( ต้องมีข้อมูลหน้าที่การทำงานของชิ้นงาน ไม่จำเป็นต้องเป็นเอกสาร )

– Drawing ชิ้นงาน Copy ตามจำนวนกลุ่ม

– Computer กลุ่มละ 1 เครื่อง ต้องมี Microsoft office excel