Keyword ค้นหาที่เกี่ยวข้อง

อบรม APQP , หลักสูตร APQP , หลักสูตร APQP and PPAP , ตัวอย่าง Procedure APQP , APQP และ PPAP คือ , ตัวอย่าง APQP download , APQP คือ , ลำดับ กิจกรรม APQP , APQP training courses , apqp and ppap training , ตัวอย่างการทำ apqp , กระบวนการ APQP , ขั้นตอนการทำ new model , การวางแผนผลิตภัณฑ์ล่วงหน้า apqp , อบรม PPAP

บทนำ หลักสูตร APQP

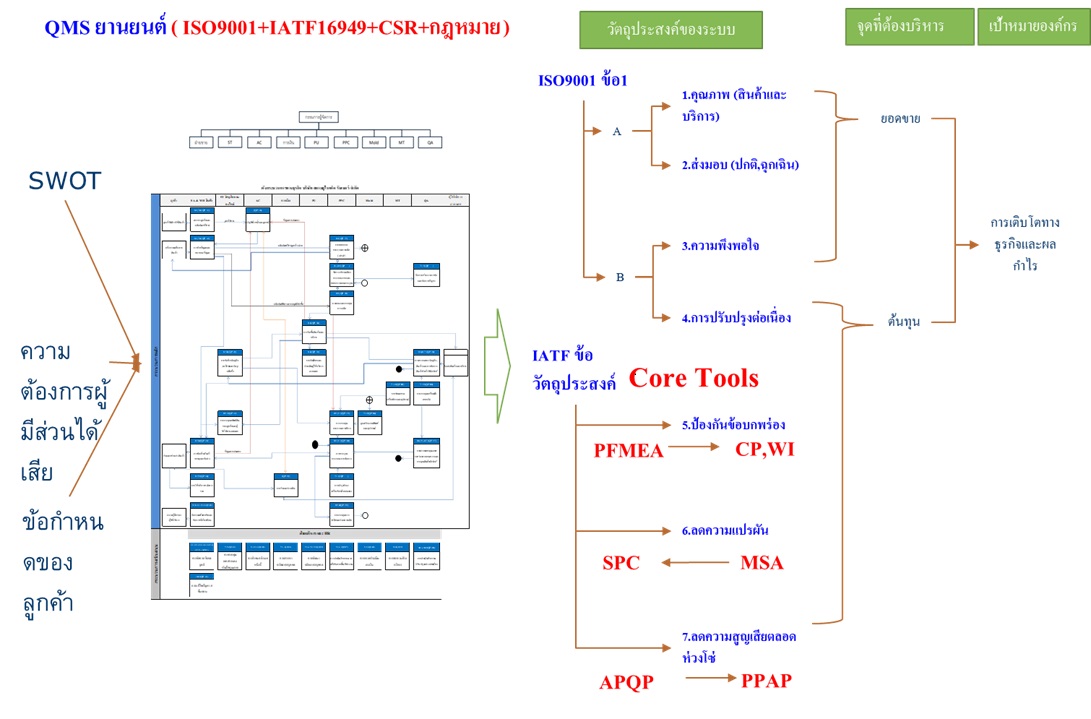

Advance Product Quality Planning ( APQP 3rd ) คือเป็นวิธีการระบุและกำหนดขั้นตอนที่จำเป็นเพื่อให้ผลิตภัณฑ์ที่ผลิตขึ้นเป็นที่พึงพอใจของลูกค้า และเป็นไปตามข้อกำหนดด้านประสิทธิภาพและคุณภาพทั้งหมด การวางแผนคุณภาพผลิตภัณฑ์มีเป้าหมายเพื่ออำนวยความสะดวกในการสื่อสารกับทุกฝ่ายที่เกี่ยวข้อง เพื่อให้ขั้นตอนที่จำเป็นทั้งหมดเสร็จสิ้นตรงเวลา ซึ่งประสิทธิผลของวางแผนคุณภาพผลิตภัณฑ์นั้นจะขึ้นอยู่กับความมุ่งมั่นของผู้นำของบริษัทในการพยายามเพื่อสร้างความพึงพอใจให้กับลูกค้า

Advance Product Quality Planning ( APQP 3rd ) คือเป็นวิธีการระบุและกำหนดขั้นตอนที่จำเป็นเพื่อให้ผลิตภัณฑ์ที่ผลิตขึ้นเป็นที่พึงพอใจของลูกค้า และเป็นไปตามข้อกำหนดด้านประสิทธิภาพและคุณภาพทั้งหมด การวางแผนคุณภาพผลิตภัณฑ์มีเป้าหมายเพื่ออำนวยความสะดวกในการสื่อสารกับทุกฝ่ายที่เกี่ยวข้อง เพื่อให้ขั้นตอนที่จำเป็นทั้งหมดเสร็จสิ้นตรงเวลา ซึ่งประสิทธิผลของวางแผนคุณภาพผลิตภัณฑ์นั้นจะขึ้นอยู่กับความมุ่งมั่นของผู้นำของบริษัทในการพยายามเพื่อสร้างความพึงพอใจให้กับลูกค้า

ประโยชน์ของการวางแผนคุณภาพผลิตภัณฑ์ ได้แก่

• จัดสรรทรัพยากรเพื่อตอบสนองความต้องการของลูกค้า

• ช่วยในการเปลี่ยนแปลงที่จำเป็นตั้งแต่ระยะแรก

• เพิ่มคุณภาพงานในครั้งแรก (First Time Quality) ในการผลิตชิ้นส่วนใหม่

• ผลิตสินค้ามีคุณภาพและตรงต่อเวลาด้วยต้นทุนที่ต่ำที่สุด

การเปลี่ยนแปลงที่สำคัญของ APQP คืออะไร

• ลบเนื้อหา แผนการควบคุม ออกเป็นเอกสารแผนควบคุมแยกเล่มแบบเดี่ยว

• ลบขั้นตอน ในเฟส 3.5 Characteristics Matrix ออก

• เพิ่มการใช้ OEE มาใช้เป็นข้อมูลการวางแผนกำลังการผลิต ในเพส 1.13

• เพิ่มส่วนการจัดหาในข้อ 0.5 และรายการตรวจสอบการจัดหา Form A-9

• เพิ่มส่วนการจัดการการเปลี่ยนแปลง เฟส 1.15 และรายการตรวจสอบการจัดการการเปลี่ยนแปลง A-8

• เพิ่มส่วนสำหรับ APQP Program Metrics เฟส 1.16 รวมถึงตัวอย่างในภาคผนวก C

• เพิ่มส่วนแผนลดความเสี่ยง เฟส 1.17 รวมถึงตัวอย่างในภาคผนวก C

• เพิ่มเนื้อหา “การตรวจสอบย้อนกลับชิ้นส่วน” ที่เกี่ยวกับ เฟส 1.15 รวมถึงตัวอย่างในภาคผนวก C

• เพิ่มส่วนการจัดการแต่ละประตูสู่เพสถัดไป และ รายการตรวจสอบเอกสารที่แนะนำสำหรับการทบทวน “gate””ประตู“ ในภาคผนวก B

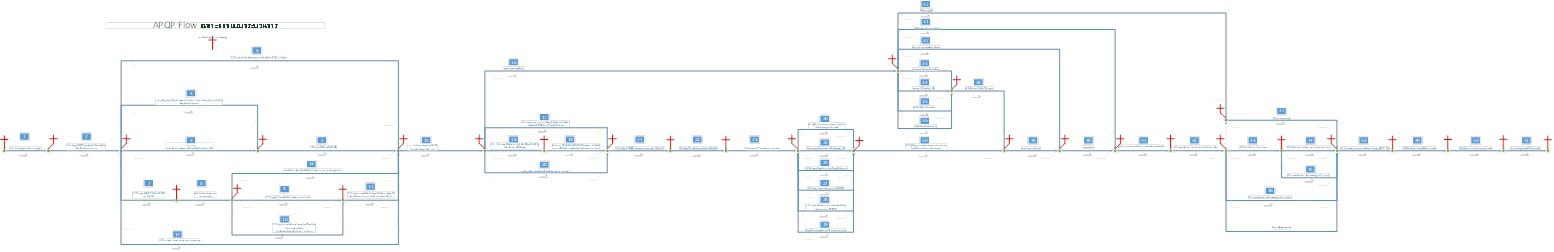

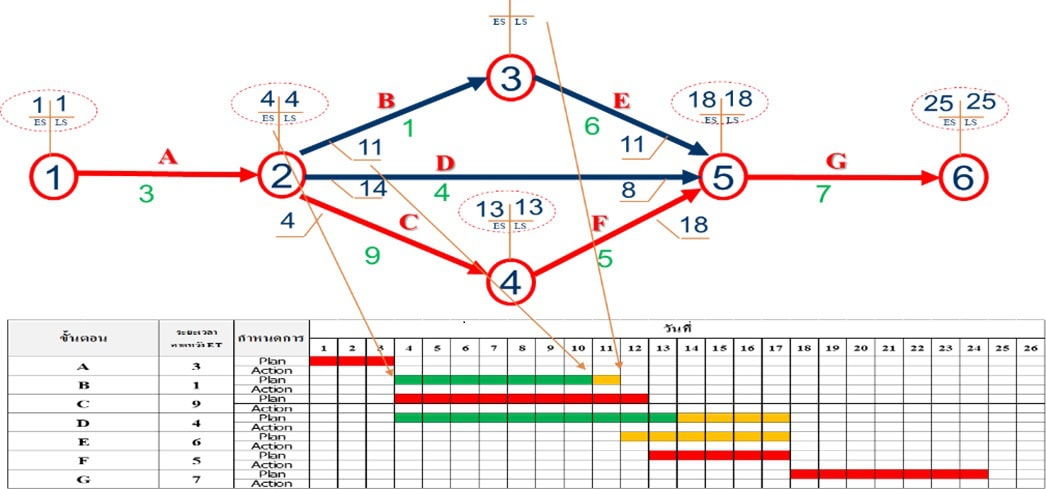

ในการดำเนินการทีมงานต้องทราบขั้นตอนและปฏิสัมพันธ์ของกระบวนการทั้งหมดและนำข้อมูลมาใช้ในการวางแผนและควบคุมการดำเนินงาน

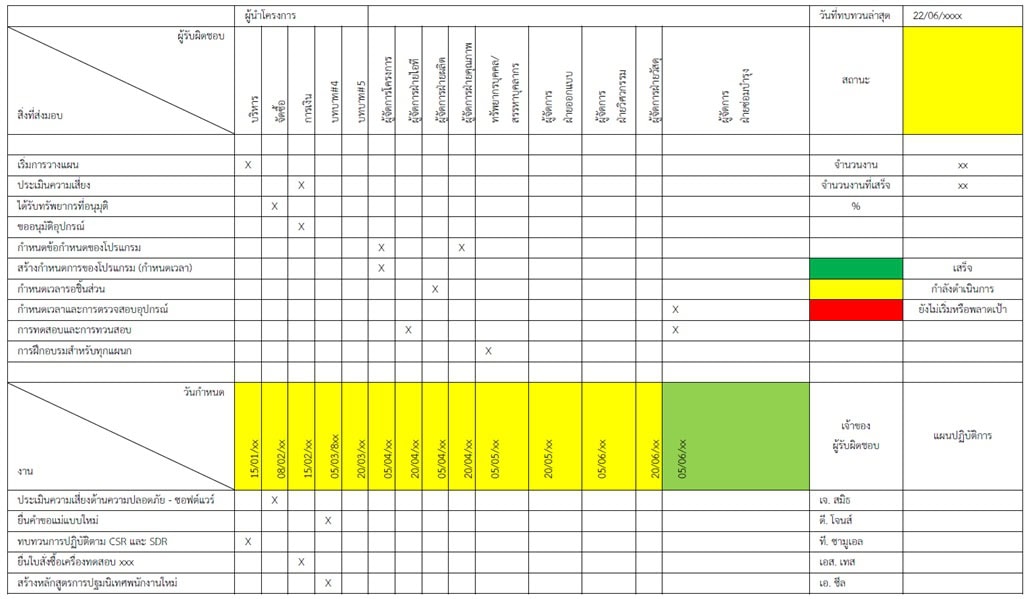

เส้นทางวิกฤติ (Critical Path) คือ สายงานที่มีระยะเวลานาน ซึ่งถือเป็นสายงานที่มีความสำคัญ หากงานหรือกิจกรรมภายในสายงานวิกฤตช้ากว่าที่กำหนดไว้ในโครงการ นั่นหมายถึง โครงการก็จะเสร็จล่าช้าไปด้วย ดังนั้นการควบคุมโครงการจึงมีความจำเป็นต้องควบคุมกิจกรรมในสายงานวิกฤตให้เป็นไปตามที่ได้วางแผนไว้

กระบวนการตรวจรับรองชิ้นส่วนการผลิต ( PPAP4th ) เป็นข้อกำหนดที่กำหนดขึ้นสำหรับ การอนุมัติรับรองชิ้นส่วนเพื่อการผลิต ซึ่งประกอบด้วย วัตถุดิบที่ใช้ในการผลิตและชิ้นส่วนต่างๆที่เกี่ยวข้องทั้งหมด เพื่อให้ได้ข้อสรุปว่า บันทึกการออกแบบทางวิศวกรรมของลูกค้าและข้อกำหนดด้าน Spec ต่างๆเป็นที่เข้าใจตรงกับเป็นอย่างดีสำหรับลูกค้าและองค์กรผู้ผลิต และมีความเป็นไปได้ที่จะยังรักษาความสม่ำเสมอของอัตราการผลิตที่มีคุณภาพตลอดช่วงระยะเวลาที่มีการทำธุรกิจร่วมกัน

กระบวนการตรวจรับรองชิ้นส่วนการผลิต (PPAP) เป็นข้อกำหนดที่กำหนดขึ้นสำหรับ การอนุมัติรับรองชิ้นส่วนเพื่อการผลิต ซึ่งประกอบด้วย วัตถุดิบที่ใช้ในการผลิตและชิ้นส่วนต่างๆที่เกี่ยวข้องทั้งหมด เพื่อให้ได้ข้อสรุปว่า บันทึกการออกแบบทางวิศวกรรมของลูกค้าและข้อกำหนดด้าน Spec ต่างๆเป็นที่เข้าใจตรงกับเป็นอย่างดีสำหรับลูกค้าและองค์กรผู้ผลิต และมีความเป็นไปได้ที่จะยังรักษาความสม่ำเสมอของอัตราการผลิตที่มีคุณภาพตลอดช่วงระยะเวลาที่มีการทำธุรกิจร่วมกัน

วัตถุประสงค์

1.เพื่อให้ผู้เข้ารับการฝึกอบรมมีความรู้และทักษะเกี่ยวกับการวางแผนคุณภาพล่วงหน้าตามแนวทางของคู๋มือ APQP 3rd

2.เพื่อใช้ผู้เข้ารับการอบรมมีทักษะการจัดเตรียมเอกสารเพื่อตรวจรับรองชิ้นส่วนการผลิต New Modelตามแนวทางของคู๋มือ PPAP4th

กลุ่มเป้าหมาย : ผู้จัดการ หัวหน้างาน และผู้ที่สนใจ

จำนวนผู้เข้าอบรม : 30 คน/รุ่น

กำหนดการอบรม

หลักการและแนวคิดพื้นฐาน

– วัตถุประสงค์ของการทำ APQP 3rd

– ข้อกำหนด IATF 16949 ที่เกี่ยวข้อง

– การเปลี่ยนแปลงที่สำคัญใน APQP 3rd

แนวทางการวางแผนคุณภาพผลิตภัณฑ์ล่วงหน้า

– การเริ่มต้นการใช้งาน

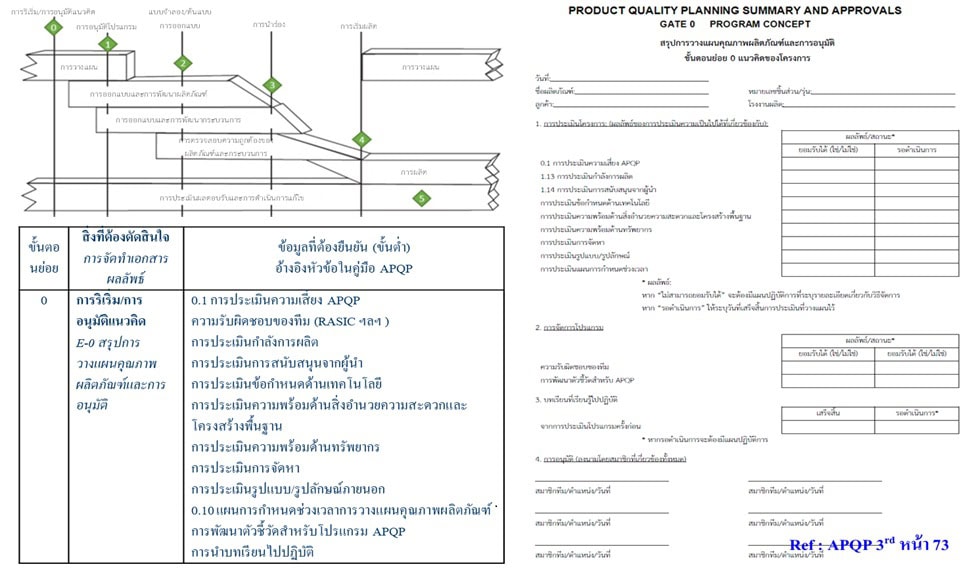

– เฟส 1 การวางแผนและการกำหนด

– เฟส 2 การออกแบบและการพัฒนาผลิตภัณฑ์

– เฟส 3 การออกแบบและการพัฒนาการบวนการ

– เฟส 4 การรับรองผลิตภัณฑ์และกระบวนการ

– เฟส 5 ข้อมูลย้อนกลับ / การประเมินและการแก้ไข

– Work Shop จัดทำแผน APQP

– Work Shop จัดทำแผน APQP (ต่อ)

หลักการและแนวคิดพื้นฐาน

– แนวคิดและวัตถุประสงค์ของการตรวจรับรองชิ้นส่วนการผลิตภายใต้เงื่อนไขของ PPAP

– การประยุกต์ใช้เทคนิคของ PPAP ให้มีความสอดคล้องกับข้อกำหนดใน IATF 16949เทคนิคในการเตรียม Part Approved

– Section 1 General (ข้อกำหนดทั่วไป)

– Section 2 Requirements (ข้อกำหนดกระบวนการอนุมัติผลิตภัณฑ์)

– Section 3 Customer Notification and Submission Requirements (การแจ้งลูกค้าและข้อกำหนดของการนำเสนอ)

– Section 4 Submission to customer – Levels of evidence (การยื่นให้ลูกค้า – ระดับของหลักฐาน)

– Section 5 สถานการณ์นำเสนอชิ้นส่วน (Part Submission Status)

– Section 6 ระยะเวลาจัดเก็บบันทึก (Record Retention)

– Q&A

รูปแบบการอบรม

– บรรยาย 70% Workshop 30%

– ทำกิจกรรมกลุ่มในการประเมินและร่วมกันระดมความคิด

สิ่งที่ลูกค้าต้องเตรียม

– แฟ้มเอกสาร APQP และ PPAP ของผลิตภัณฑ์ที่เคยดำเนินการ

– ขั้นตอนปฏิบัติงานเกี่ยวกับ APQP และ PPAP รวมถึง Form ที่มีการประยุกต์ใช้